特斯拉发全员信:全球裁员10%;

马斯克突然访华,自动化压铸岛FSD加速入华进程;

特斯拉裁撤整个超级充电团队,约500人将离职;

特斯拉据悉退出下一代“一体化压铸”制造工艺

五一前后,即使没有参加北京车展,即使面对国内流量大佬的横空出世,特斯拉依然是顶流的存在,各种信息刷爆朋友圈,今天咱们聊一聊这个一体化压铸以及特斯拉retreats的可能因素。

对于一体化压铸这块,路透社的原标题是:

Exclusive: Tesla retreats from next-generation ‘gigacasting’ manufacturing process

并称“这是这家电动汽车制造商在销量下降和竞争加剧的情况下紧缩开支的另一个迹象。”

压力铸造简称压铸技术,是指在高速高压的作用下,将液态或半液态金属填入压铸模型腔,并使金属液在一定的压力下快速凝固成铸件的一种精密铸造方法。这是一种特种铸造技术,已有百年的历史,广泛应用在汽车零部件制造之中。

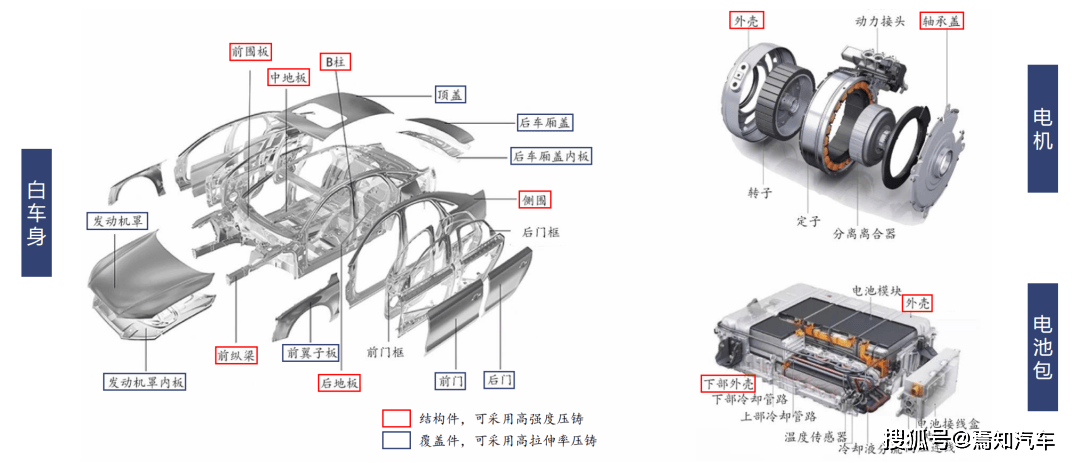

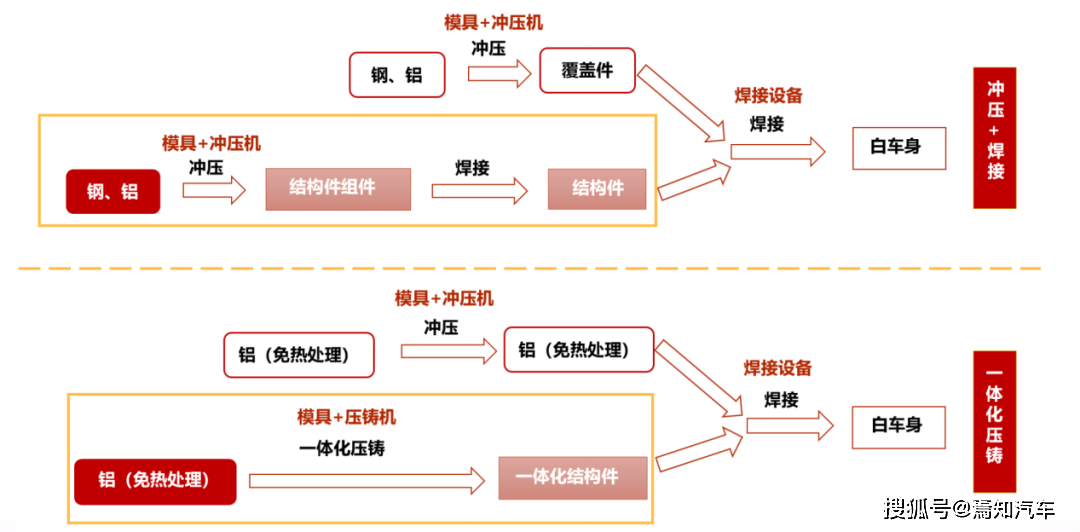

一体化压铸技术是压铸技术的新变革。一体化压铸技术将原本设计中需要组装的多个独立的零件经重新设计,并使用超大型压铸机一次压铸成型,直接获得完整的零部件,实现原有功能。

一体化压铸技术在汽车制造领域中具有多个显著优点,主要包括:

1、生产效率提升:一体化压铸通过一次性成型大部件,显著减少了传统冲压和焊接所需的多道工序,从而缩短了生产周期。

2、轻量化:一体化压铸利用铝合金等材料的低密度特性,有助于减轻车身重量,对提升新能源汽车的续航能力有积极作用。

3、成本降低:

降低生产成本:传统生产数十个零部件,至少需要数十套模具,此外还有生产线周边的机器臂、传输线、各种夹具等;一体化压铸可以将几十个零部件合成一个,采用超大型压铸机一次压铸成型。特斯拉官方声称,一体化压铸技术可以为Model Y节省约20%的制造成本。

降低土地成本:一台大型压铸机占地面积仅100平方米,特斯拉采用大型压铸机后,工厂占地面积减少了30%。

降低人工成本:国内主流的焊装工厂需配套200-300名产线工人,而采用一体压铸后,能缩减到原来的十分之一。

4、提升车辆性能:通过减少零部件数量和焊接点,车辆的可靠性和空间利用率得到提升,整体受力性能好,可以提升车辆的抗扭刚度和碰撞安全性。

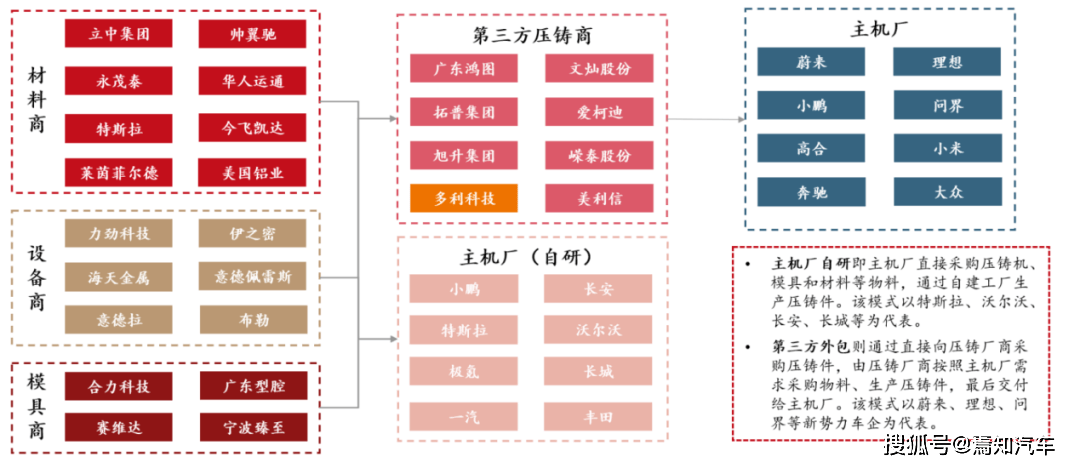

一体化压铸四大门槛分别是设备、模具、材料和工艺,任何一个环节出现问题,可能就会前功尽弃。

设备要求:一体化压铸需要超大型压铸机,尤其是对压铸机的锁模力有较高要求。压铸机需定制设计与开发,有一定的技术壁垒和较高的资本支出,且需要大批量的生产带来规模效益,以此来分摊压铸机和模具的综合成本。

模具设计和制造:压铸模具的设计和制造非常复杂,需要考虑热平衡、脱模、进浆料方向等多个因素。一体化压铸的零件,结构复杂、制造费用高、准备周期长,对于压铸模具的生产提出了更高的要求,部分Tier1压铸商缺乏大型模具自研设计能力。

材料限制:一体化压铸需要特殊的铝合金材料,这些材料能够在不进行热处理的情况下获得所需的强度和韧性,需要开发新型的免热处理材料,这增加了材料研发的难度。目前,市场上并没有一种适用于所有条件的免热处理材料,需要企业根据车型实际情况进行定制化开发。

生产工艺:生产工艺会影响产品的成品率,由于一体化压铸技术正处于起步阶段,需要压铸商在生产工艺上有丰富的经验和技术积累才能保证量产的良品率。

去年4 月,工信部等 3 部门联合发布《关于推动锻造和锻压行业高质量发展的指导意见》,提出 2025 年全面实现一体化压铸等先进工艺技术产业化应用。

目前,国内头部新势力已全面跟进,加速实现一体化压铸由“1”到“N”:蔚来 ES7/ET5/ES6(配套文灿)、高合 HiPhi Y(配套拓普)、极氪 009 (自制)、小鹏 G6(配套鸿图)问界 M9(配套文灿)等车型均已实现量产。

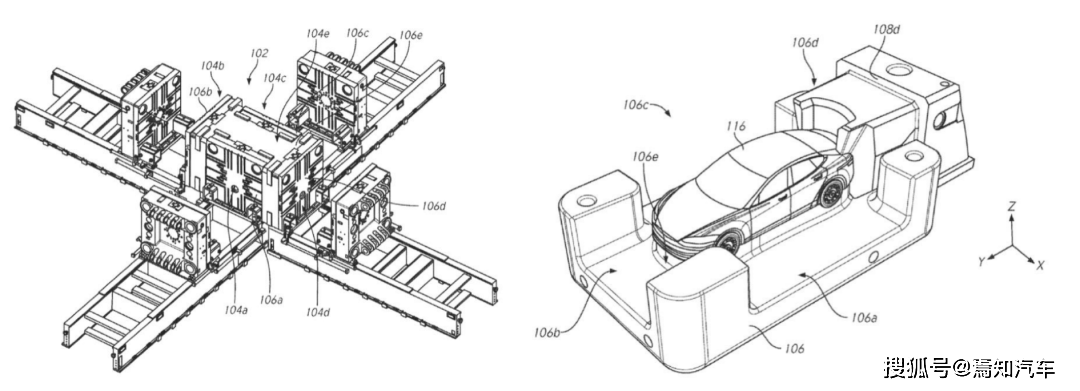

2019年7月,特斯拉发布名为“汽车车架的多面一体成型铸造机和相关铸造方法”的专利,根据专利信息,该压铸机包括一个具有车身盖件模具的中心部分,以及多个可相对盖件模具平移的凸压模具部分,多个凸压模具可在中心区汇合后,负责不同部件的压铸,最终完成完整或部分的一体式车架铸造。虽然目前该专利方案并未得到商业化,但我们认为这代表了特斯拉一体化压铸的未来趋势。

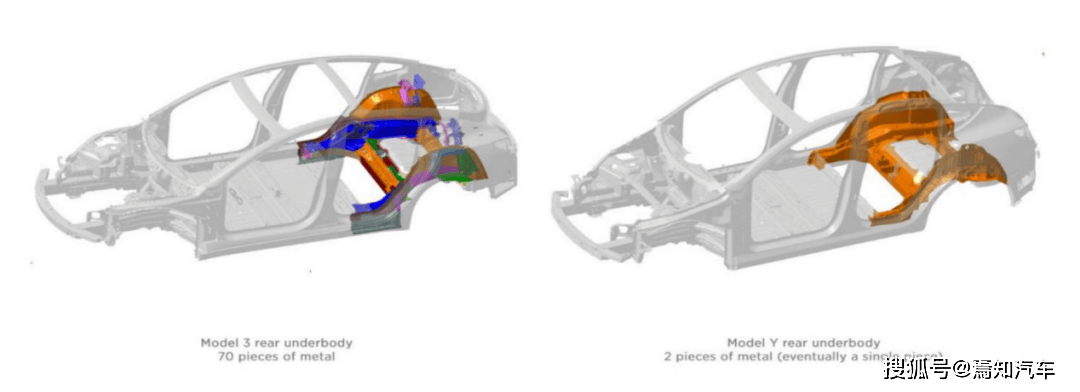

2020年9月的电池日上,特斯拉宣布Model Y将使用6000吨级的压铸单元Giga Press来生产Model Y的白车身后地板总成,将原来通过零部件冲压、焊接的总成一次压铸成型,相比原来可减少79个部件,焊点从700-800个减少到50个,生产时间从至少两小时缩短至80-90秒,实现了40%的降本和10%的减重,这标志着大型单体铸造零件拼装整车的设计思路正式落地。

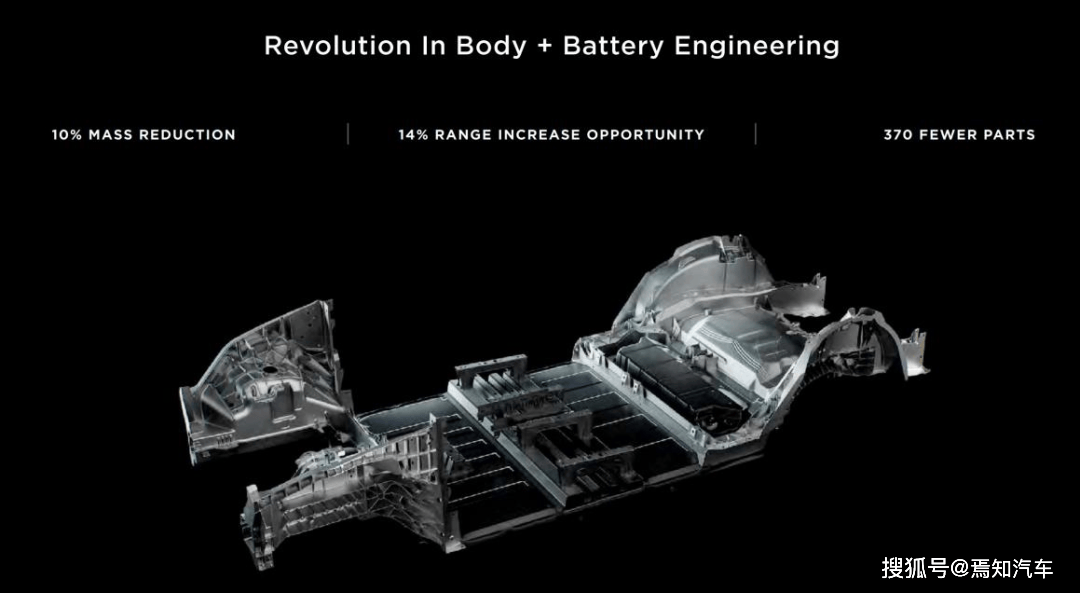

同时,特斯拉在2020年电池日上宣布Model Y 将采用一体化压铸后地板总成,并提出前、中、后地板采用一体化压铸的设想,即利用3个大型压铸件(车身前底板+CTC电池包上盖与车身中地板+车身后地板)替换由370个零件组成的整个下车体总成。

2021年5月17日,德国压铸专家Axel Truck在社交平台分享了特斯拉Model Y的一体化压铸前舱零件,显示一体化压铸前舱铸件试验已完成。2022年3月柏林工厂开放日,马斯克表示柏林超级工厂实现了Model Y前下车体的一体式铸造。

2022年4月,特斯拉将 4680 电芯直接安装至底盘,并将座椅安装在电池包上盖,以 4680 CTC 方案直接取代传统中地板,实现整车减重 10%,增加续航里程 14%。

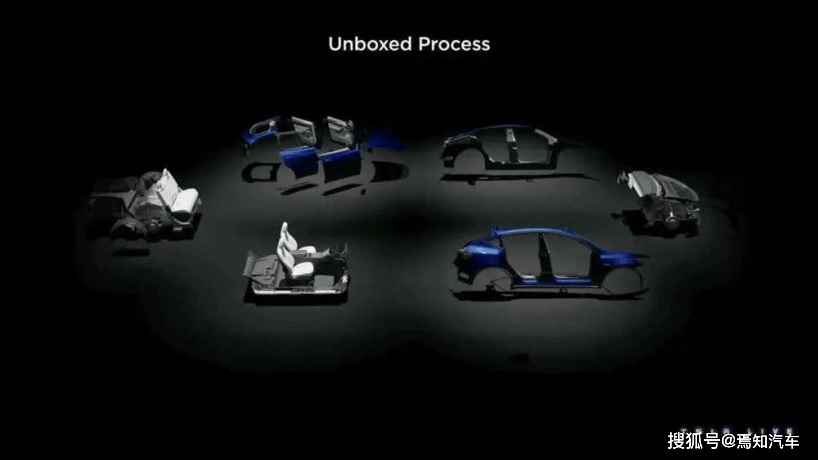

2023年3月初的投资者日上,马斯克给围观群众画了一个新饼,公布了一种名为“unboxed process”的生产模式,整个车身将由六个大的总成组成,每个部分仅以少数压铸件为基础进行拼装,最后像拼乐高一样组合在一起。

新的生产模式中,汽车平台将由“串行”向“并行”改进涂装、总装工序,前、后一体化压铸+4680CTC+四门两盖、侧围,实现装配效率提升 44%,空间效率提升 30%,总成本下降 50%,继续优化一体化压铸工艺流程。

5月1日,据路透社报道,特斯拉不再全力推动在制造工法上领先潮流一体化压铸的远大计划,选择维持採用更成熟的三段式车身压铸:前后两段採一体成形,而中段由铝和钢架组成,用于容纳电池。特斯拉最近两款新车型Model Y 和Cybertruck皮卡就是採用的这种三段式工法。路透社透漏,去年秋季特斯拉便放慢对一体化压铸的追求,且在2月底决定停止开发全新的平价车型Model2,这款车原定是特斯拉应用于一体化压铸的头一款车。

据路透社等媒体称,特斯拉暂缓一体化压铸是为了削减在设计和制造上庞大的短期资本支出,因为全球电动汽车需求疲软、面临比亚迪等大陆电动汽车制造商竞争,特斯拉销量和利润下滑。同时也指出,这也反映了特斯拉根本的策略转变:更注重发展自动驾驶技术,不再追求电动车销量的大幅成长。

而一体化压铸本身有没有一些问题呢?

2022年7月的推特航拍照片显示,工厂外堆放着大量废弃的Model Y后车身底板废件,据外媒报道,废件率高达60%。这一情况表明,在一体化压铸过程中,设备、模具、工艺、材料等任何一个环节的偏差或问题都可能导致成品率下降,影响生产效率和产品质量。特斯拉作为一体化压铸技术的先行者,其在柏林工厂的应用经验表明,尽管该技术具有提高生产效率、降低成本和车身轻量化等优势,但在实际操作中仍然存在技术难题和挑战。

免热处理铝合金材料通常具有较低的强度,为了补偿强度不足,可能需要增加材料的厚度,这会导致部件重量增加,从而抵消了铝合金轻量化的优势。而重量的增加可能会影响汽车的燃油效率或电动车的续航里程,并且可能导致需要使用更多的原材料,增加了成本。

还有就是压铸过程中,模具设计对于确保铝合金溶液流动顺畅和减少缺陷至关重要。刻意加宽模具中较窄部分的设计是一种常见的工艺调整,目的是降低铝合金溶液流动的阻力,减少气孔和裂缝等缺陷,从而提高良品率。但是这种设计上的调整可能会导致最终产品的尺寸和重量超出最优化的设计,增加了材料的使用量,进而增加了成本。

此外,车企的和Tier1压铸厂的的工艺磨合也是个问题。当压铸机的锁模力从传统的水平提升到6000吨或更高至9000吨以上时,这不仅对压铸机本身的设计和制造提出了更高要求,也对相关的压射系统、浇铸机构、油泵油路等关键零部件提出了重新设计的需要。由于这些零部件可能来自不同的供应商,因此需要进行复杂的软硬件整合、工序流程优化以及现场设计的适配工作,这个过程对技术、管理和协调能力都是一大考验。根据公开信息,包括国内领先的压铸企业如广东鸿图、文灿股份,以及在一体化压铸技术上处于领先地位的特斯拉,其良品率大约在90%左右,与传统冲压件99%以上的良品率相去甚远。

最后,一体化压铸在零部件的通用性和灵活性上也存在一些局限。一体化压铸要求在设计阶段就确定好零部件的最终形状和功能,这限制了后续修改和升级的灵活性。对于采用模块化设计和需要频繁更新的车型来说,这可能是一个挑战。一体化压铸件通常是为特定车型或部件专门设计的,这意味着它们很难用于其他车型或应用。如果一体化压铸件损坏,可能需要整体更换,这比更换传统工艺制造的多个独立部件要复杂和昂贵。同时,一体化压铸件的生产通常依赖于特定的压铸机和材料供应商,这可能增加对特定供应商的依赖,并可能影响供应链的灵活性和抗风险能力。

上面这些因素综合起来,可能导致特斯拉决定放弃在其下一代汽车中应用一体化压铸技术的计划。一体化压铸技术虽然先进,但研发和完善过程可能较为耗时,起始投资非常高,同时,现有的制造工艺已经能够满足其生产需求,并且可以更快地推出新车型,特斯拉可能因此选择更成熟的制造方法来加快研发速度。因此,特斯拉可能重新评估了一体化压铸技术在其整体战略中的地位。不过,特斯拉是暂停还是完全放弃一体化压铸技术,还是有其他的规划,随着时间的推移,应该会逐渐变得清晰。

参考:

1.Exclusive: Tesla retreats from next-generation ‘gigacasting’ manufacturing process

2.特斯拉的一体化压铸,其实只有“七分熟”,远川汽车评论

3.智能电动汽车赛道深度一:一体化压铸,天风证券

4.路透:特斯拉不再積極開發下一代「一體化壓鑄」工法