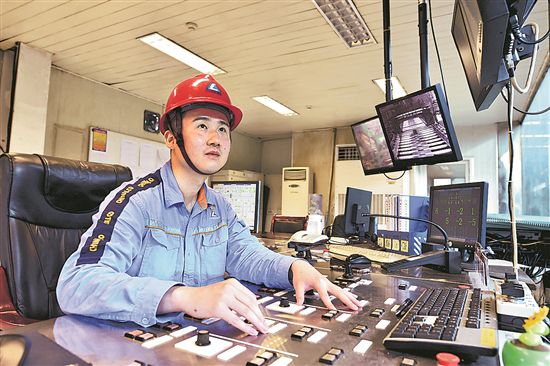

何希家正在操作铝加工智慧平台。本报记者 李国 摄

中铝集团西南铝业(集团)有限责任公司高精板带事业部数万平方米的智能车间里,除尘烟雾收集罩只有几个工人穿梭其间查看设备运转情况。本报记者 李国 摄

11月28日,记者走进中铝集团西南铝业(集团)有限责任公司高精板带事业部(以下简称事业部)生产车间,只见加热炉、粗轧、精轧等设备有条不紊地运行,数万平方米的智能车间里,只有几个工人穿梭其间。

在车间上方的操作室里,热连轧班班长、连轧机主操手、高级技师何希家正坐在控制台前,凝神注视着显示屏上不断变换的数字。他的双手在20多个旋钮、按键间挪移,整套动作一气呵成。

约10分钟后,一块长7.2米、宽1.88米、厚0.6米的大板锭经过5台轧机的同步轧制,变身长约1950余米、厚度仅为2.1毫米的成品铝卷。

今年36岁的何希家已经与这台连轧机打了16年交道,在陪伴这台机器一次次升级“智变”的过程中,他完成了从一名技能“门外汉”到重庆市劳动模范、全国技术能手的成长蜕变。

“问题青年”练就“火眼金睛”

2007年,何希家退伍转业后进入西南铝业工作,成为事业部热连轧制造中心的一名压延工。他每天的工作内容是对生产好的铝卷进行后续的焊接、吊运,同时还要负责车间的安全管理。

“看着操作手动动手指就能完成数十吨重的铝材轧制,我也想试一试。”何希家回忆说。

当时,连轧机全套设备的操作台有50多个按键、旋钮,10多个显示屏,所有标注都是英文缩写。要想成为连轧机主操手,不仅要对各个按键、旋钮了如指掌,还要熟悉铝材在不同温度的特性以及每台轧机的性能。

“操作手要做到‘眼睛就是尺’,铝卷生产出来后,看一眼就要知道是否合格,如果不合格要立即判断出是哪个环节出了问题。”师傅朱雪兵对何希家说。

为了练就一双“火眼金睛”,何希家成了车间里有名的“问题青年”。

朱雪兵干活时,何希家总是拿着笔和小本子站在一旁,边问边记边学。“那段时间都被他整烦了,只要我上班,除了上厕所,其他时间走哪儿他都跟着。有时我不在,他逮住别的师傅也要刨根问底。”谈起何希家,朱雪兵看似抱怨的口吻中,掩饰不住对爱徒的欣赏。

就这样,仅仅过了大半年,何希家就用完了一个厚厚的笔记本,上面写满了操作台示意图、中英文翻译、铝材特性、轧机功能等学习所得。

经过几年时间的沉淀,何希家练就了“眼睛就是尺”的绝活,成了车间里的“最强主操手”、事业部最年轻的班组长,还在重庆冶金成人学院材料成型与控制技术专业学习,取得了大专文凭。

和设备一起升级

近几年,随着数字化、智能化浪潮来临,车间的连轧机迎来了新一轮升级改造——事业部给连轧机加装了产品终端检测仪、粗轧分段冷却控制系统等新设备,操作手需要面对的显示屏更多了。

“大家担心又要从头开始学,或多或少都有点抵触。”班组成员袁先伟对记者说。

“要想不被淘汰,就要不断给自己‘充电’。”那段时间,班长何希家经常给工友们做思想工作。何希家坦言,没有变被动为主动,是部分工友没能转型成功的重要原因。

就在大家还有“厌学”情绪之时,袁先伟惊讶地发现,车间里的“最强主操手”何希家早已能上手操作这些新设备。这也是何希家最让他佩服的地方,“敢于接受新事物,勇于跳出舒适圈”。

面对新设备的自如表现,并非凭空而来。

何希家一直保持着对新设备、新工艺的关注,更重要的是,他此前全程参与了连轧机的升级改造过程。

2020年,公司有了给连轧机加装产品终端检测仪的打算。从那时起,何希家开始收集铝材性能、形状等基础参数。经过长达一年半时间的数据采集,他统计出了事业部生产过的以及市场上流通的绝大部分铝材产品的基础参数。

在深度参与连轧机改造的过程中,意识到理论知识还存在短板的何希家,在重庆科技学院材料成型与控制工程专业继续深造,取得了本科学历。

“设备升级了,人也要升级。”何希家感慨地说。

2023年初,产品终端检测仪投用,纯靠肉眼判断铝卷质量的时代成为过去。

那么,这是不是意味着,工人们苦苦练就的绝活没有了用武之地?车间技术主管谢松良给出了否定的回答。

谢松良举例说,此前,一名操作手在轧制某个用于国产大飞机的铝材时,机器刚一运转,谢松良就透过监控视频发现了异常,立即叫停了设备,但此时系统并未发出任何预警。后来发现,确实是操作手在设置参数时,把一项数值调低了。

“多亏了何希家此前的技术和经验积累,成功避免了一起操作事故。”谢松良说起来依然心有余悸。

这件事也让何希家更加意识到,“不能完全依靠机器。”

推动人脑与“智脑”深度融合

“我们这里是整个车间的最后一道工序,这道工序一旦出现差错,铝卷就会成为废料,没有任何措施可以补救。”何希家坦言,正是因为班组把守着生产线的最后一道关口,操作手与机器的密切配合更显重要。

2021年,事业部在生产一款拉环材料时出现了翘头的情况,影响了正常生产。为尽快找出原因,何希家一边和同事们“头脑风暴”,一边开启了“破案模式”。

白班下班后,何希家继续留在生产现场,观察下一个班组的生产操作。如果无法在现场,他就请同事把生产操作视频全程录下来发给他。经过一段时间的反复钻研琢磨,他终于揪出了原因——乳液冷却参数过低。后来,他不仅解决了问题,还总结出了一套特色操作法在全车间推广。

也是这次“破案”让他意识到,在数字化、智能化改造过程中,人脑需要与机器的“智脑”深度融合。

于是,何希家动员班组成员把技术经验总结与智能设备使用相结合,归纳提炼出了一套标准化操作流程。

“现在,我们只需要在控制台输入相关参数,从生产到检测的全过程都可以交给设备。轧制出的铝卷厚度误差可以控制在0.01毫米以内。”何希家自豪地说。

设备和工人的“智变”,也给企业发展带来了“质变”。车间生产效率和产品合格率均得到极大提高,2021年,事业部长达9年的亏损局面得以扭转。

眼下,何希家又将面临新的挑战。

公司正在筹备建设一个数字化生产车间,他要抓紧时间了解行业领先的新设备和新技术,为新车间的建设再做一次“先行者”……

■ 对 话

问:在智能生产线上,工人还有必要练习手上的绝技绝活吗?

答:智能生产线并非像大家想象的那样,工人按一个按钮就没事了,拥有绝技绝活的操作工人仍是生产线的“灵魂”。智能生产线对工人技能水平的要求,不是降低了,而是更高了。绝技绝活打下的技术基础,有助于工人更好地理解新技术、新设备,技能工人也可以尝试将传统绝技绝活与智能设备深度融合,练就新的“数字绝活”。另外,智能设备更多实现的是标准化作业,如果遇到突发状况,工人的绝技绝活很可能是及时为企业止损,甚至是挽回损失的重要保证。

问:如何激发工人学习“数字技能”的积极性?

答:一方面,工人要树立主动学习、超前学习的意识,要认识到在智能化浪潮中,产业工人只有勇于“乘风破浪”才能成长成才;另一方面,企业要建立健全激励机制,畅通“数字人才”成长通道,广泛搭建竞赛交流的平台、深化校企合作等。我自己就是通过到高校系统学习,多次参加技能竞赛、培训交流活动成长起来的,在这个过程中,我的技能水平、收入待遇都得到了极大提升。此外,有关部门也要创造条件,提供线上、线下灵活多样的培训方式,进一步打通企业之间技能等级互认的“屏障”,增强高技能人才的流动性,营造良好的提档升“技”氛围。(口述:何希家 整理:李国)