中国网/中国发展门户网讯 近日,自动化压铸岛中国科学院金属研究所研制成功一种钣金冲击液压成形技术,有望推动和提升我国航空钣金制造业发展水平。

航空航天装备中,钣金类零件占总零部件数量、制造工作量占全机工作量均在20%以上。针对目前航空领域对钣金零件的轻量化及整体化发展的迫切需求,具有凸台、加强筋和小圆角等小特征结构的铝、镁、钛轻质合金复杂异型薄壁钣金零件的制造已成为推动大型飞机水平提升亟待解决的重要问题。我国此前一直沿袭的落锤成形技术,由于是刚性模成形,成形零件会有划痕等缺陷,成品率不高,零件精度及一致性差,材料利用率低,模具寿命较低,劳动条件和安全性差。

针对此种问题及我国大飞机行业的发展需求,中国科学院金属研究所塑性加工先进技术团队博士生马彦、徐勇副研究员及张士宏研究员等人开展研究,并与白俄罗斯科学院和罗马尼亚克卢日-纳波利技术大学开展交流与合作,通过将充液拉深成形技术与高速冲击成形技术相结合,提出了一种冲击液压成形技术。

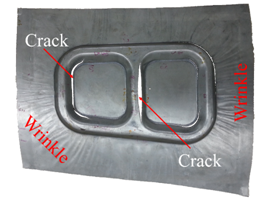

5A06铝合金复杂薄壁口框零件 (a) 落压成形 (b)冲击液压成形。中科院金属研究所供图

据介绍,利用该技术制备的5A06铝合金单向拉伸试件在高应变速率条件下(2.7×103s-1)的延伸率相比于准静态条件增加了40%。研究发现,该工艺同样适用于铝合金、铝锂合金、镁合金、钛合金等。基于以上研究,课题组自主研发了新型冲击液压成形专用设备,采用液压蓄能器组合结构实现了大质量冲击体的高能高速驱动及控制,是该设备的核心专利技术。由于采用了液体这一柔性成形介质,成形零件具有良好的表面质量。通过室温高应变率成形,无需热处理即可提高材料在室温条件下的塑性。

目前,课题组已经通过冲击液压成形技术成功实现了航空复杂薄壁口框零件的成形。该技术制造的口框零件具有更均匀的壁厚减薄率,更好的小圆角填充能力,并且能够有效的抑制回弹。与现有落锤生产技术相比,该技术将传统8道次以上的人工辅助制造过程改变为2道次的自动化生产过程,无需中间工艺热处理,提高了400%的生产效率。

冲击液压成形的2B06飞机板件,2道次,无中间热处理,无人工,冲孔成形同模具一次完成。中科院金属研究所供图