“营业收入149.39亿元,真空机同比增长21.21%,归母净利润20.07亿元,同比增长21.78%。”在三一重能股份有限公司(简称“三一重能”)4月30日发布的2023年财报中,这组数据格外耀眼,除了产品研发能力保持领先外,三一重能“全球化、数智化、低碳化”战略同样引人注目。

“从南口智能制造1.0工厂,到郴州主机智能制造2.0工厂,再到韶山叶片智能制造超级工厂,三一重能秉承‘智造创领未来’理念,紧抓第四次工业革命和第三次能源革命重要发展窗口期,基于智能制造沉淀了一整套成熟的风电装备高端制造体系,大幅提升了风电装备制造水平,为中国风电行业实现世界级智能制造积累了宝贵经验。”三一重能副总经理、首席数字官彭旭接受中能传媒采访时介绍说,三一重能正在智能制造、智能交付、智能吊装、智慧风场、智能运维、智能算法等方面进行全面探索,走出一条全生命周期数智化发展之路。

南口智能制造1.0工厂:行业首个5G全连接柔性工厂

2019年,在风电“抢装潮”的背景下,三一重能将目光瞄准了风机智能制造,成为“第一个吃螃蟹的人”。

“当时,三一重能整机制造基地仅有一个,在北京昌平区南口镇,早期生产制造模式是传统的定点装配、定点制造。一群人围着一个大家伙作业,生产效率低,产品质量也难以管控。”作为三一重能工艺技术、数字化和智能化负责人,彭旭并没有着急做智能制造,而是先将传统的生产作业方式改造成脉动流水线作业。

经过工艺技术、工艺路线、工艺装备和制造模式一系列的创新,三一重能脉动流水线改造终于完成,全国风电整机首条柔性脉动式生产线问世,智能制造“雏形”初现。在交付压力巨大的2020年,三一重能创造了单条生产线100天成功生产下线805台风电机组的行业奇迹,风机智能制造的“威力”可见一斑。

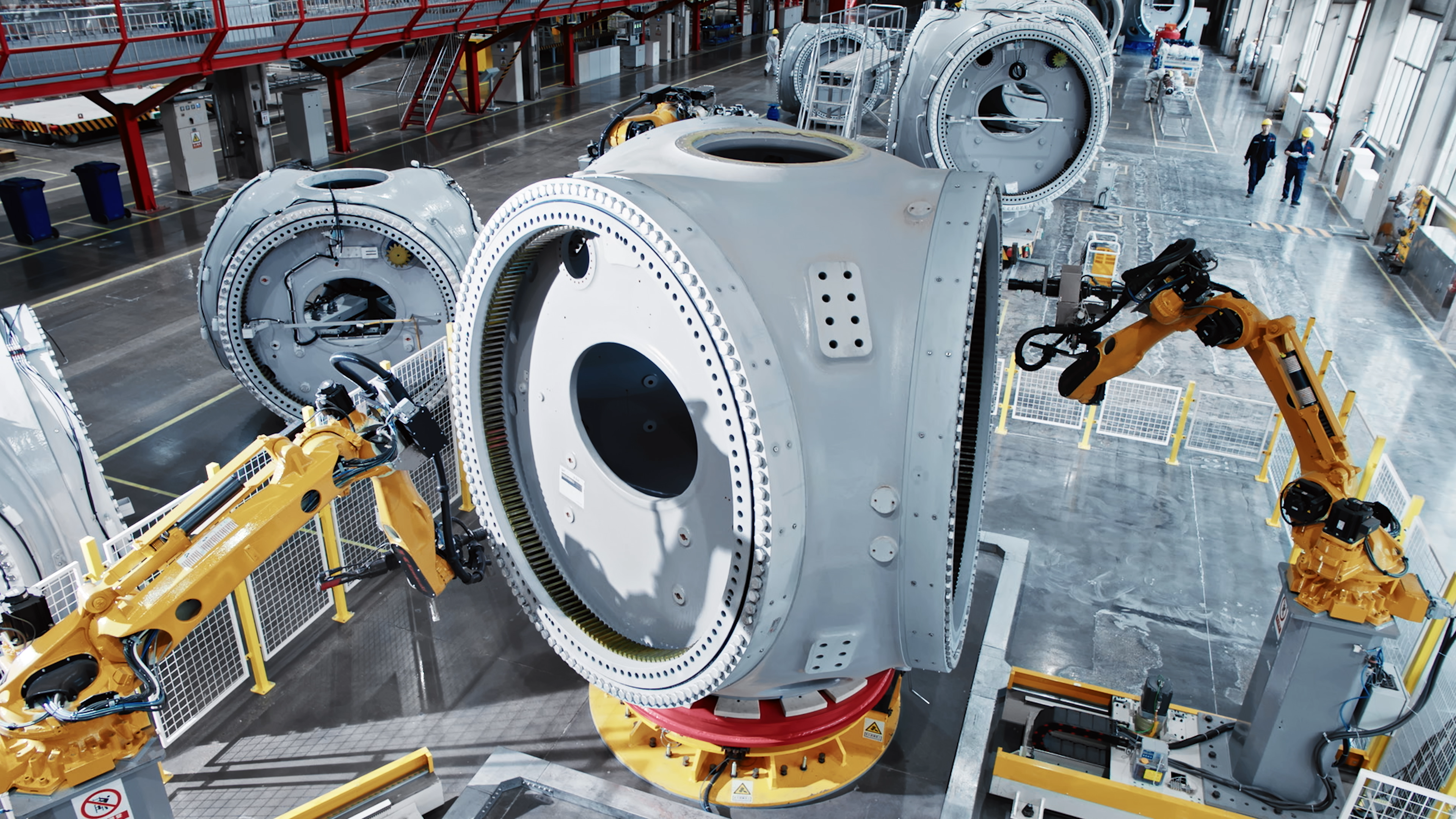

紧接着,三一重能启动“智能制造1.0”计划:将流水线升级到智能化产线。这一阶段的主要目标是让机器更多地替代人工,推动风电机组生产制造进一步自动化和智能化。

“智能制造产线主攻两个方面:一是作业自动化,二是物料配送和上料自动化。”彭旭介绍说,三一重能制定了智能制造“421战略”,即将整个方案分成偏航、轮毂、线束、传动链“4”个智能单元,机舱、轮毂“2”条智能产线和“1”个自动化立库及物流自动化。

2022年,全部智能制造产线终于全部实现达产要求,三一重能智能制造1.0版本宣告成型。同年,三一北京南口工厂被工信部认定为“智能制造标杆企业”,成为中国风电行业首个获此殊荣的企业,被誉为“国内首个风电5G全连接柔性智能制造工厂”。

在北京南口电机智能制造工厂,三一重能已实现整条线圈的绝缘带全自动包制作业,依托机器人包带机、转子导条自动成型机、进口涨形机等业内领先的自动化生产设备,极大提升了电机产品的可靠性水平。目前,三一电机工厂已建立3条自动化产线实现60%自动化率,2个柔性作业区兼容3兆瓦~15.5兆瓦电机生产能力。

郴州主机智能制造2.0工厂:2.5小时生产一台大兆瓦主机

“随着风电技术发展,单位千瓦扫风面积增大直接推动叶轮直径不断增大,机组大型化和更优的风资源利用需求驱动塔架不断增高,给风电装备制造企业带来诸多挑战。”彭旭介绍说,三一重能通过不断的技术创新和运营管理创新来降本增效,迎接挑战。一是新工艺、新装备突破,支持大型化机组制造智能制造;二是更敏捷、更智能的装配模式,控制制造成本;三是更精准、更高效的手段,管控大部件质量风险;四是新技术、新平台升级,支撑风电场高可靠运营。

与南口智能制造1.0工厂的主机产线相比,坐落于湖南省郴州市高新技术产业开发区的三一重能郴州主机智能制造2.0工厂数字化、智能化、集成化程度再升级,在柔性化产线上更胜一筹,基于接口一致性设计和装备拓展性设计,实现“整机换型”10秒自由切换,通过提升视觉系统精度、优化机械结构、提升端对端之间的协同能力,优化提高了各生产工艺,将整机装配效率提升25%,交付时间缩短了30%。

该主机工厂通过数字化技术,将偏航自动预装、制动器自动装配、底架自动翻转等工位高度集成,大幅降低生产过程中物料运输的难度,不仅提高了生产效率,还节约了厂房面积。

该工厂占地2.3万平方米,仅相当于3个足球场大小,在国内很多新建的整机工厂中,这个面积可谓是“小巧玲珑”。单从第一印象看,很难相信这是一座大兆瓦机组年产能力可达1000台的超级智能工厂,生产一台主机仅需3小时即可完成。与传统工厂相比,该工厂的单位面积生产量至少提升1.34倍。

郴州主机智能制造2.0工厂包含主机、轮毂、塔筒三条产线,产业园应用了先进的“三现四表”智能系统,通过融合“端”+“云”的AI技术,打造视觉智能解决方案,实现智慧工厂、智慧园区、智慧能源监测等一系列智能解决方案的应用。此外,产线使用大吨位AGV进行转运,生产柔性大幅提升,异常处理和主机下线更加灵活,生产的机组容量可覆盖3兆瓦~15兆瓦。

韶山叶片智能制造超级工厂:打造数智化灯塔工厂

“三一重能智能制造采取‘量产一代、研发一代、储备一代’的战略,正在持续不断引入智能化技术,增强自感知、自适应、智能预警能力,在智能化、柔性化方面下功夫,智能制造持续不断进化,向‘智能制造3.0’挺进。”彭旭说,以三一重能韶山叶片工厂为例,它是首座叶片行业的智能制造工厂,拥有亚洲最大的单体风电叶片生产车间,生产流线长度将近700米,可容纳12套模具同时生产,每年可生产风电叶片3000支。

韶山叶片智能制造超级工厂最显著的特点就是超级自动化。通过智能制造的设备来实现叶片制造工艺技术的创新和叶片制造过程的少人化。利用智能制造和数智化技术将实现行业内“质量最优、效率最高、成本最佳、交期最短、绿色低碳、安全环保”的标杆示范工厂。

韶山叶片工厂自动化、智能化设备技术的源于三一智能制造团队,“数字元平台”为自主研发,多个项目为行业首创,从“人、机、料、法、环”等方面实现了技术革新,使得工人工作效率较传统工厂提升了20%;大面积机器人设备代替人工作业;实现自动物料配送和成品转运;高效的成产工艺将单上支百米级叶片平均工期从40多小时缩短至30小时左右,将极大的满足客户的供货需求。为满足公司生产需求,2024年2~3月,该工厂平均每天下线下线12支叶片。

“风电装备制造企业正面临从‘刚性’制造向‘柔性’智造转型的挑战。”彭旭说,三一重能已经实现了叶片、轮毂、电机、齿轮箱的高效制造与协同,成为自身极具竞争力的成本优势,但智能制造只是风电数智化的一环,三一重能正在通过多领域数字作战平台助力核心业务端到端拉通,智能服务+运维保障风场最优发电量和最优客户服务,机理+AI构建为风机稳定运行保驾护航。