随着我国《国家第六阶段机动车污染物排放标准》的逐步实施和以整车整备质量来确定耗油量且增加正面25%偏置碰撞的《乘用车燃料消耗限制》的颁布。当前汽车工业发展的重点是在确保安全的前提下,去毛刺尽可能减轻车身自重。

自2007年安赛乐米塔尔公司推出半消融铝硅镀层板激光拼焊技术以来,铝硅镀层热成形激光拼焊板最大程度上发挥了激光拼焊板和热冲压工艺的轻量化的优点。该方案在现今汽车行业主要应用有等强差厚热冲压激光拼焊板、差强等厚热冲压激光拼焊板和差强差厚热冲压激光拼焊板的设计方案。等强差厚热冲压激光拼焊板因使用同一种材质的基板,所以热冲压工艺即根据该基板材质的热冲压工艺制定调试热冲压工艺参数即可。而差强热冲压激光拼焊板由硬区基板和软区基板采用激光拼焊工艺焊接在一起,热冲压工艺就需要同时考虑两种基板的热冲压特性制定工艺参数区间。铝硅镀层激光拼焊板硬区基板(22MnB5)在国内供货的主要钢厂有安赛乐米塔尔、蒂森克虏伯钢铁、新日铁、宝钢股份;而软区基板(6Mn6)原材料在国内供货的主要钢厂有安赛乐米塔尔、蒂森克虏伯钢铁,宝钢股份和新日铁也在2019年先后推出了软区基板。

铝硅镀层激光拼焊板在中国地区2019年之前一直被安赛乐米塔尔公司垄断供应,因此对于低强基板的热冲压工艺参数很少被安赛乐米塔尔公司外的人员熟知。这就给国内的热冲压生产厂家造成了一定的障碍,据厂家生产现场人员反馈,目前铝硅镀层激光拼焊板热冲压过程中多数情况是低强基板机械性能不合格。

案例准备

以下是尝试在生产现场未完全取得软区基板热冲压指导资料的前提下快速优化差强铝硅镀层热冲压激光拼焊板的工艺关键参数,以使热冲压后激光拼焊板符合设定检测标准。

本次案例硬区基板采用1.50mm×180mm×360mm的22MnB5 AS150,软区基板采用1.40mm×180mm×360mm的6Mn6 AS150,采用本司的填丝激光拼焊工艺。激光拼焊板在热冲压前须检测确保试板合格,热冲压后试板测试须到以下设定检测标准。

热冲压前激光拼焊板检测方法及要求如下。

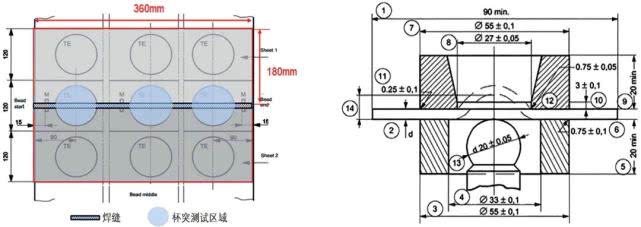

激光拼焊板平面向上使用φ20mm直径球杯突测试机使用10kN和20mm/min速度向上顶凸,开裂位置不能平行位于焊缝上。具体杯突测试位置如图1所示。

图1 杯突测试位置及设备示意图

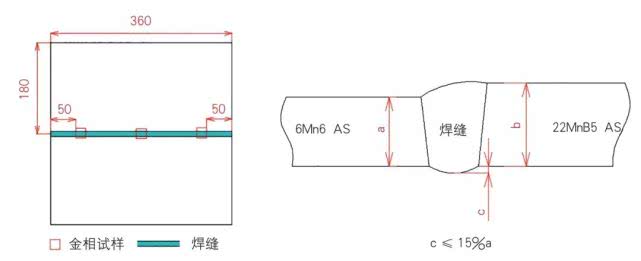

图2 焊缝剖面金相取样位置及焊缝凸起要求示意图

在指定位置取焊缝剖面金相检测焊缝区域无气孔、夹杂、凹陷、穿孔等缺陷,焊缝凸起≤ 0.21mm。焊缝剖面检测具体取样位置如图2所示。

热冲压后激光拼焊板检测方法及要求如下。

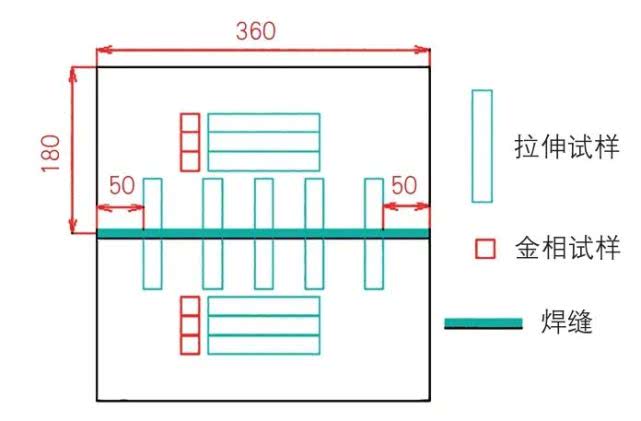

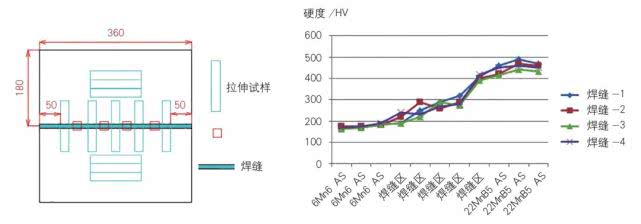

1.50mm 22MnB5 AS150区域:抗拉强度1300~1650MPa,屈服强度1000~1400MPa,延伸率A50≥6%,硬度410~520HV。取样位置如图3所示。

1.40mm 6Mn6 AS150区域:抗拉强度520~700MPa,屈服强度340~470MPa,延伸率A50≥17%,硬度161~215HV。取样位置如图3所示。

取包含焊缝位置的试样拉伸测试,断裂位置不在焊缝区域。取样位置如图3所示。

根据材质证书整理基板的化学成分如表1所示。

表1 基板的化学成分(%)

图3 拉伸试样和金相试样取样位置示意图

首次试生产及结果

首次试生产根据热冲压生产厂家推荐采用三段式加热,热冲压工艺为辊底炉加热至930℃,保温300s,10s内由辊底炉转移至模腔内,800t压力机保压8s后移出模腔。

热冲压前激光拼焊板检测符合试生产要求,按照以上热冲压生产工艺在平板模进行试生产。测试结果及数据如下。

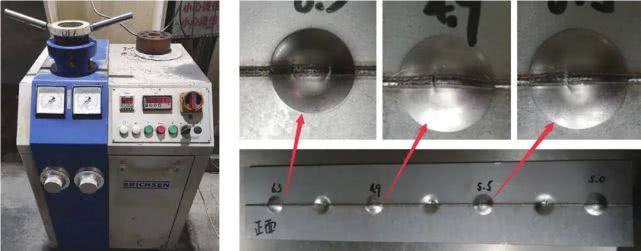

热冲压前激光拼焊板杯突测试开裂不在焊缝位置,判定合格。测试设备及结果如图4所示。

热冲压前激光拼焊板焊缝位置剖面金相未发现焊接缺陷,焊缝凸起未超出0.21mm,判定合格。金相图片及测试结果如图5所示。

热冲压后硬区基板拉伸试样1件屈服不合格,软区基板拉伸试样2件屈服不合格。具体测试结果如表2所示。

焊缝位置拉伸试样断裂在软区基板上,判定合格。具体拉伸结果如图6、表3所示。

说明:焊缝位置拉伸试样机械性能不做判定依据。

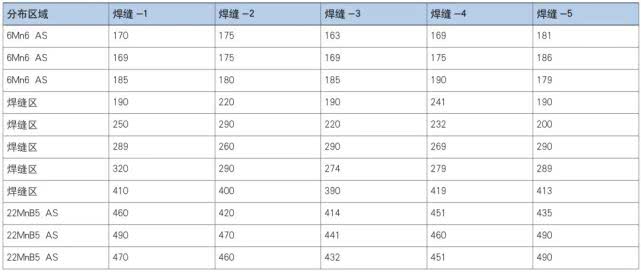

从基板位置取金相试样测量硬区基板硬度值均合格,软区基板硬度值有1个数值靠近合格值未合格,其余靠近下限合格,具体如表4所示。

图4 杯突试验机和部分杯突测试结果

图5 焊缝剖面金相图

图6 热冲压后试板及拉伸断裂位置

表2 热冲压后基板部位机械性能

表3 热冲压后焊缝位置的机械性能

表4 热冲压后基板位置的硬度(HV)

由以上结果可以看出,含焊缝拉伸试样断裂在软区,基板硬度靠近标准下限合格,热冲压后硬区基板机械性能和软区机械性能中都有屈服不合格试样。经短暂讨论分析认为,本次基板机械性能不合格可能是试制过程中马氏体转化不完全导致。第二轮试制将通过提升炉内加热温度至945℃~950℃以保证试板充分奥氏体化,增加压机压力至850t和延长保压时间至10s,增强平板模与试板的接触以最大程度上提升冲压过程中试板的淬火降温速率以加快并充分促进相变。

表5 基板部位热冲压后的机械性能

表6 焊缝位置热冲压后机械性能

第二轮试生产

利用首次冲压时同批次焊接试板经使用调整后热冲压工艺进行试制后检测过程及数据如下。

热冲压后硬区基板和软区基板机械性能均合格。具体测试结果如表5所示。

焊缝位置拉伸试样断裂在软区基板上,判定合格。具体拉伸结果如图7、表6所示。

图7 热冲压后试板及拉伸断裂位置

表7 硬度测试数值(HV)

图8 修正后的金相取样位置及硬度分布趋势图

说明:焊缝位置拉伸试样机械性能不做判定依据。

从焊缝位置取金相试样测两侧基板硬度值均合格,数值较首次结果有上升。从包含焊缝区域位置硬度值分布趋势图看,硬度由软区向硬区呈逐步上升过渡趋势。具体如图8、表7所示。

案例总结

热冲压工艺参数经过以上优化后,热冲压后的试板测试合格。通常确定热冲压工艺参数,需要分别获取硬区和软区基板的相变曲线图,然后计算出两种基

板的重合相变区间,再结合生产使用的设备参数进行综合比对制定出大致的热冲压工艺生产参数。然而由于辊底炉开停机成本都较高,为提升设备稼动率节约成本,在生产过程中如出现因材料批次不同致使出现冲压不合格时,可以利用以上方法适当调整奥氏体化温度和增大冲压压力,快速验证出适用该批次材料的最优热冲压工艺参数。

作者简介

张占国,高级经理,工程师,主要负责公司技术营销和技术创新工作,曾参与开发并改造成功了首条国产化差强铝硅镀层板填丝激光拼焊生产线和首条国产化等强铝硅镀层板填丝激光拼焊生产线,并组织开发了首个国产化一体式热冲压门环激光拼焊板量产工艺和生产线。曾获宝武融合先进个人和创新驱动岗位能手称号。