早上6点,自动化压铸岛“叮”的一声,工作群传来消息:“@李工,阀座4线M1五轴卡死,需要支援!”

高压喷油器作为联合电子无锡工厂的拳头产品,用于上汽大众、上汽通用等车企的高压直喷车型。而作为高压喷油器中的关键零部件——阀座,直接关系到汽车排量,重复精度在5微米以内是确保系统安全、稳定运行的关键因素之一。目前,维系这个精度的“生命线”——五轴系统,只有某国际知名公司可以生产,技术壁垒与高昂的成本,如同枷锁般束缚着国产制造的步伐。

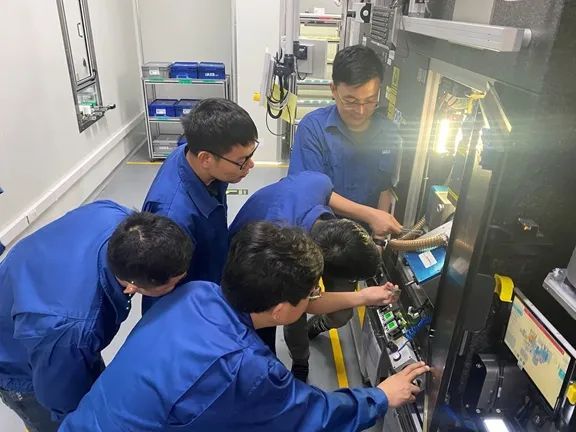

看到工作群发布的消息,联合电子无锡工厂阀座设备工程师李洪贵不由得心里一紧,他立即启动24小时应急响应机制,通知阀座工程师团队一起到达产线。经过检查,原来是产线五轴系统的A轴卡死,无法动弹。根据以往经验,该类型的故障需要拆解更换整套五轴系统并委托国外供应商进行维修,成本高昂,至少需要8个月时间。维修期间,整个阀座12条生产线都会受到影响,任何一套系统再发生故障将影响每天数千件阀座的生产。

“我们不能坐以待毙,与其干等,不如自己拆开研究一下吧。”技术科薛经理提议,“备件一旦拆解,国外供应商将不再提供任何维修服务,如果我们修不好,几十万元的备件可能就报废了。”工程师团队中,有人担心地说道。可是,面对不断攀升的产能需求和越来越多因五轴系统停掉产线的风险,大家经过激烈讨论,毅然决定接受这个挑战。无锡工厂迅速成立攻坚小组,经过一轮又一轮的讨论与模拟,在不断的思维碰撞中,慢慢理出了一条维修思路。

这套系统是完全欧标结构,并且为全封闭状态,拆解成了攻坚小组要面对的第一道难题。没有任何指导文件,团队只能研究大量其他欧标减速机的设计案例。“既然是全密封的结构,为什么机油口盖板上会有孔,五轴运转的时候,机油不会漏出来,外部加工碎屑不会进去?”“要想解决搬运过程中产生的漏油问题,是否可以采用专门的搬运工装?”……面对诸多不合常理的结构设计,大家反复拆装产品,经过一轮轮反复对比与试验,历时两个月,终于破解了其中的设计原理与诀窍。

接下来,如何完成备件本地化,实现电气自主标定?整套系统需要完成国产化的易损部件大约有20个,主要集中于密封组件和轴承组件,国内没有一家备件供应商能够满足要求。为了突破困境,无锡工厂协同上下游,培养设备生产商从零开始。攻坚团队与生产商一起驻厂开模具、定标准、改公差,设计工装夹具。经过半年的漫长试错后,团队终于完成了整套易损件国产化全替代,实现了电气方面双编码器系统自主标定。

“阀座喷孔几何尺寸合格,设备稳定性合格……”随着测量室的对讲机传来一声声捷报,经过近一年的努力,联合电子无锡工厂终于以国际维修同等标准完成了五轴系统自主维修,成为博世工厂全球第一家,也是唯一一家拥有该项技术并实现备件国产化的企业,预计每年节约维修成本上百万元,减少产能损失约50万件,为国产高端制造树立了新的里程碑。

书记微评

许多从事汽车零部件制造的专业人士都知道著名的“微笑曲线”,我们追求的是“反微笑曲线”理论。这个理论的本质意味着在大批量生产的情景中,制造系统永远是我们提升整体价值的环节。联合电子无锡工厂拒绝“等、靠、要”,以自我集成为抓手,通过积极努力摆脱原有“卡脖子”束缚,成功实现了自我问题解决。面向未来,我们将持续加快构建整体产业链核心能力,努力形成规模化、系统化的竞争优势,增强行业竞争力,激励向“新”进发的锐气,为发展新质生产力营造良好的环境。

联合电子党委书记