“优质高效、绿色低碳”是新形势下对水泥粉磨系统的新要求。

实现水泥粉磨优质高效,模温机辊压机与球磨机组成的各种预粉磨系统(包括循环预粉磨、联合粉磨、半终粉磨等)是水泥粉磨的主要方案,特别是半终粉磨方案,因其具有大幅度节约电耗、节约熟料的双重优势,已经成为当今新建改建水泥粉磨线的首要选择。

一、水泥半终粉磨系统优质高效的关键技术:

1、辊压机系统,能稳定提高辊压机功率和超细分选技术

辊压机系统节电水平取决于辊压机消耗功率的大小,辊压机每消耗1 kWh/t,主机电耗(辊压机球磨机)可降低0.8一1.0kWh/t。

辊压机系统成品一般控制在全系统总产量的15-20%,作为成品的细粉对水泥需水率影响较小。

辊压机系统成品大于20um的颗粒球形度较差。控制以10-15um作为分割粒径,20um以下含量达80%。符合该要求的成品量一般只能取到产品总量15-20%。

2、球磨机系统,有效调节产品细度、控制温度的闭路粉磨技术

采用高效选粉机的圈流球磨工艺,圈流磨有利于产品细度和温度的调节和控制,粉磨效率比开流磨高10%-20%,成品越细优势越明显 。

二、实现系统优质高效的保证措施:

1、大型化的钢球磨系统和高效的挤压粉磨技术和装备;

实现辊压机半终粉磨的工艺多种多样,现阶段主流的辊压机半终粉磨形式有以下两种:

A、辊压机+V型选粉机+动选+球磨机(开路或闭路):

B、辊压机+V型选粉机+动选1+动选2+球磨机(开路或闭路):

选择合适的辊压机半终粉磨系统形式,需要综合考虑水泥性能、系统节能等多样化的需求。

当对半终粉磨水泥需水量要求较高,需要严格控制辊压机直接选出的成品比例时,宜采用C、辊压机+V型选粉机+动选1+动选2+球磨机(开路或闭路):半终粉磨系统。

2、高效率、高精度可实现不同粒径同时分选的选粉设备。

A、磨前选粉机需分选出:

细粉:<0.03mm,其中0.045mm筛余<3-4%;

粗粉:0.15mm,其中0.08mm筛余<10%,0.045mm筛余<5%。

中粉:0.03mm-0.15mm

单一常规选粉机只能选出细粉,对粗粉的精度要求难以胜任,需配套采用两台选粉机分工协作。

B、磨后选粉机需在低风量环境下满足:

高循环负荷以利于提高3-30um;

高分级精度以利于减少<3um;

高选粉效率以利于提高球磨机效率的条件从而满足水泥颗粒级配和节能要求。

三、优质高效水泥半终粉磨系统的实践:

TS水泥有限公司,2012年底投产,配置一套:1800*1200辊压机+V选+4.2*13m球磨机+O-SEPA4500选粉机+大布袋收尘的传统联合粉磨工艺系统。

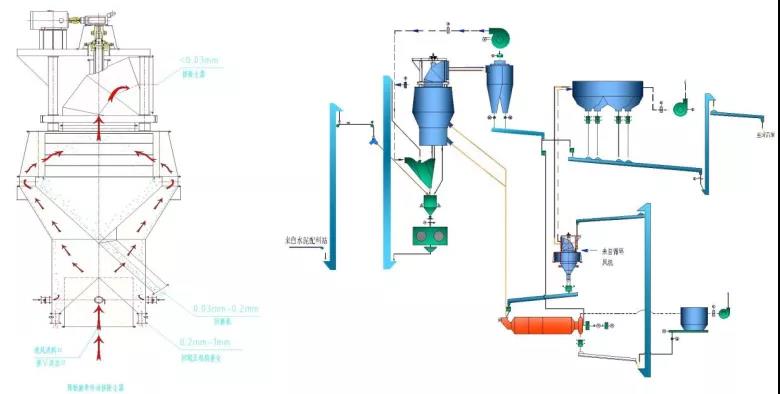

一期技改:辊压机+V型选粉机+动选+球磨机+O-SEPA4500选粉机:在原有工艺流程基础上进行了半终粉磨技术改造,增设吉能达公司TS4500型预粉磨专用分级机(见工艺流程示意图一)。

TS4500型预粉磨专用分级机是吉能达公司第二代产品,其结构原理如图(TS系列型预粉磨专用分级机原理图)该设备分上、下两部分。上部是能实现动态分选的转笼式选粉机、下部结构类似粗粉分离器。其将物料一分为三(粗粉、中粗粉、成品)。

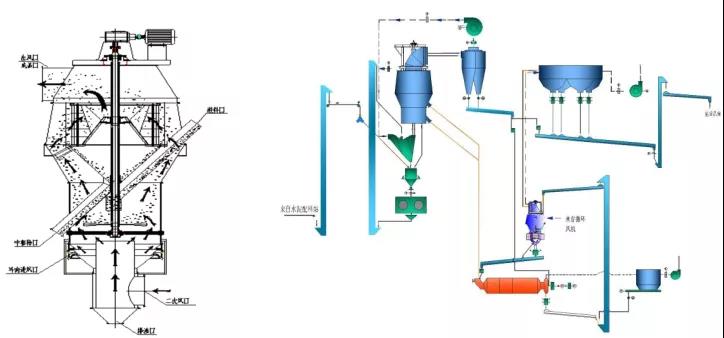

二期技改:将O-SEPA4500选粉机更改为TS4500高分散选粉机(其原理见TS系列高分散选粉机原理图)。工艺基本不变(见工艺流程示意图二)。

TS高分散选粉机具有以下特点:

结构设计较为独特,分级原理先进。采用侧进料、下部撒料盘、下进风方式,整合了重力沉降、离心沉降、平面涡流等分级原理,实现了多级分离。

O-SEPA选粉机采用顶部进料,通过顶部撒料盘撒向四周,因挡料圈的阻挡作用,物料撒落在导风叶和转子之间的选粉区,物料在导风叶和转子之间的选粉。

分散效果好:TS高分散选粉机在转笼及底部设置了撒料装置,来自水泥磨的粉状物料通过进料管道直接撒在螺旋桨型撒料盘上,撒料盘高速旋转,使物料充分分散开,分散后的物料通过底部管道的进风,进行首次分级。

预分离分选节能明显:经过第一次分级后的物料随气流进入导向叶片,导向叶片采用LV型,由于其独特的结构,它使粗颗粒物料与细颗粒物料在进入转笼之前就能分离。通过这种改变使产量明显增加,风量明显减少,水泥产品颗粒分布更加合理。

二次清洗小于30um的颗粒选净度高:小于30um的颗粒同样球磨机系统入磨也会增加成品3um以下的含量,浪费熟料还提升需水率,影响水泥质量。由于清洗装置对落入粗粉收集锥的物料中细粉进行第二次清洗,回磨物料30um的颗粒低于10%。

水泥细度控制灵活:由于采用新型导向叶片和整流转笼,大幅的提高了选粉效率,该设备的30um水泥选粉效率可达到90%以上。

成品比表面积可达400 m2/kg以上:水泥的颗粒级配组成连续分布,对强度增进起主导作用的3-32μm颗粒含量在65%~75%以上,其中10-24μm对强度增长作用明显,含量越多越好,3μm以下含量低于10%,45um筛余5%以上。

TS系列高分散选粉机原理图(左)工艺流程示意图二(右)

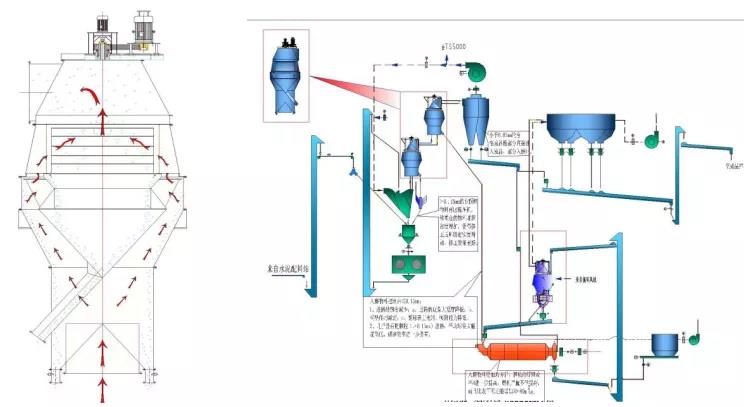

三期技改:将TS4500型预粉磨专用分级机更换为吉能达公司的第三代产品“智能双驱粉体精密分级机”(其原理见智能双驱粉体精密分级机原理图)。工艺流程(见工艺流程示意图三)。

智能双驱粉体精密分级机原理图(左)工艺流程示意图三(右)

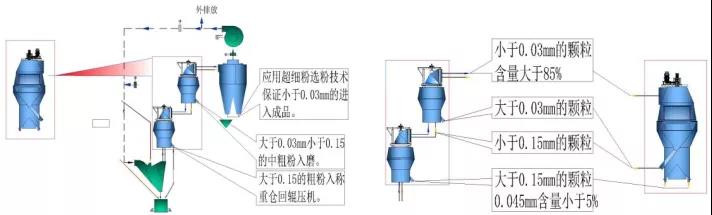

智能双驱粉体精密分级机实际是“选粉机1”+“选粉机2”(见精密分级原理图A)

辊压机挤压后的物料入V型选粉机,经过V型选粉机分级出来的颗粒一般<1mm。智能双驱粉体精密分级机将该物料“一分为三”, “粗粉(>150um)、中粗粉(150um<d<30um)和细粉(<30um”)。单转笼只能一分为二,能应对选取成品,实现半终粉磨需求,对于入磨和回辊压机的料基本粉不清楚,只是象征性的量分。

精密分级原理图A(左)精密分级原理图B(右)

下转笼:分割粒径---80-120um;分级后粗粉(>150um)中<80um含量<10%;<45um含量<5%。

入辊压机重新挤压,<1mm细料进入智能双驱粉体精密分级机下转笼分级区,分级出的>150μm颗粒入辊压机重新挤压;<150μm随气流上升到上转笼分级区分级。

下转笼分级区实现预分离,预分离排除了粗颗粒的干扰,为上转笼精密分级创造了条件。

上转笼:分割粒径---10-15um;分级后细粉<20um含量>80%。

一般水泥磨选粉机分割粒径15-20um,对于10um实际已涉及超细分选的范畴。超细分选的难点是细粉团聚,不易分散,影响30um以下分选精度。小于30um的颗粒入磨会增加成品3um以下的含量,不但浪费熟料还提升需水率,影响水泥质量。

智能双驱粉体精密分级机分级效率>80%;30um以下分选精度>90%。

运行记录摘录

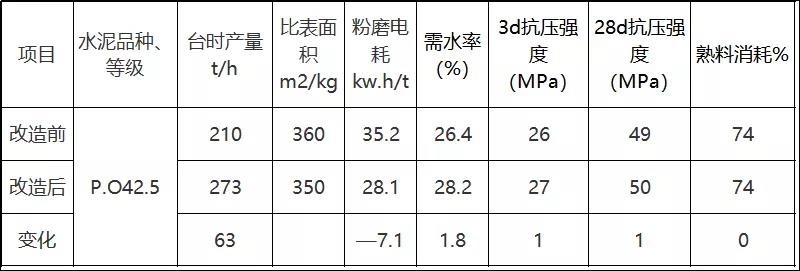

一期改造在原有工艺流程基础上进行了半终粉磨技术改造,增设吉能达公司TS4500型预粉磨专用分级机。中控显示该选粉机位置分选细粉入成品斜槽量为60 t/h(冲击流量计),其余220 t/h为磨机喂料量。剔除水分、飞耗、开停机因素后其该品种月度平均台时应在270 t/h左右。提产降耗主要因素是工艺机系统提前选取了细粉,球磨机因为内部改进后,虽然入磨细度变粗,但由于细粉料的减少,提高了效率,产量基本持平。

存在问题:水泥需水率上升明显。

二期台效分析

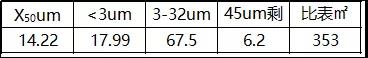

二期改造将O-SEPA4500选粉机更改为TS5000高分散选粉机。月度平均台时290 t/h。提产20t/ht左右;电耗下降1.7kw.h/t,熟料消耗下降2%。降耗主要因素是TS高分散选粉机比较O-SEPA效率提高15-20%,球磨机效率得到了提高,同时还促进了水泥颗粒级配的合理分布(见二期水泥颗粒级配分布),熟料消耗下降2%。

二期水泥颗粒级配分布

存在问题:水泥中<3um含量偏高。

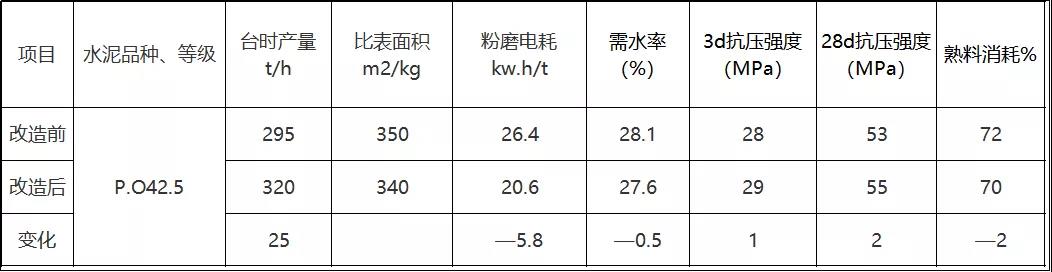

三期台效分析

该工程将TS4500型预粉磨专用分级机更换为智能双驱粉体精密分级机,经实际检测,分选出细粉50t/h左右,0.045mm筛余1.5%;入球磨机中粉:0.045mm筛余41%;0.08mm筛余15%;

回辊压机粗粉:0.045mm筛余98.2%。提升了辊压机、球磨机功效同时将球磨机研磨体装载量由200吨左右调整到170吨左右,球磨机功率下降,效率提高,为大幅度节约电耗提供了条件。

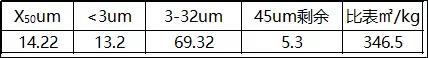

三期水泥颗粒级配分布

三期改造是专门针对节能降耗进行的技改工程,月度平均台时达到320 t/h。提产25t/h左右;电耗下降5.8kw.h/t,熟料消耗下降2%。水泥3天、28天强度均有提高,取得了满意的效果。

实践证明:高效率、高精度可实现不同粒径同时分选的选粉设备和选粉技术对水泥粉磨系统实现优质降耗的影响很大。辊压机、钢球磨大型化是系统优质高效基础;高效率、高精度的选粉技术和装备是系统优质高效的保证。