早就听闻北汽广州工厂以高投资、高科技、高质量“三高”著称,点冷机总投资金额高达50亿,四大工艺和质量检测中心采用的生产设备大都是来自德国、法国、瑞典、美国等国际一流供应商,同时还采用高质量的原SAAB生产、研发和质量控制体系,甚至有媒体称其为“国内最为先进的汽车制造工厂之一”。

虽说对北汽广州工厂早有耳闻,但一直没有机会与其“亲密接触”。在一次机缘巧合之下,记者得以窥见北汽广州工厂的全貌。所谓的“高投资、高科技、高质量“究竟是名副其实还是徒有虚名?今天,记者就将当天的所见所闻跟读者们分享一下,让我们一起来揭开北汽广州工厂的神秘面纱。

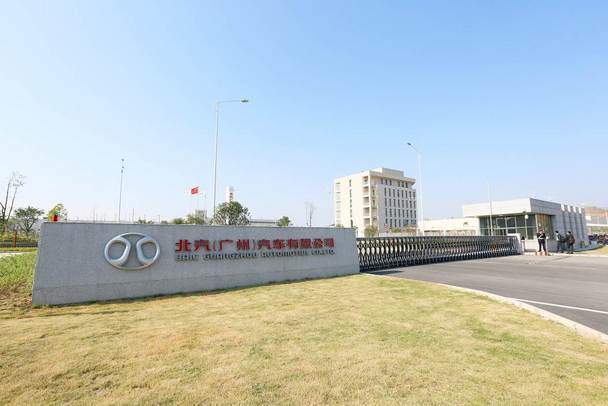

从广州市区出发,开车大约1个小时的时间,记者便来到了位于广州增城增江街塔山大道168号的北汽广州工厂。

刚刚进入厂区,记者便遇到一辆停在路边的绅宝X65,它线条硬朗而又有张力,一条从前轮眉贯穿到尾灯的腰线异常锋利,刀刻一般,形成了绅宝X65的主视觉点。绅宝X65前脸最引人瞩目的就是取自钻石切割设计理念的前灯,采用了双透镜设计并带有大灯清洗装置,这在同类车型中非常罕见。根据之前得到的信息,绅宝X65定位于紧凑型SUV,其车身长宽高分别为4654/1816/1680mm,轴距为2670mm,凭借着车身尺寸方面的先天优势,绅宝X65可以为乘客提供一个宽敞舒适的驾乘空间。

冲压车间

进入厂区中心地带,记者看到北汽广州工厂的功能分区和布局非常清晰、合理,冲压、焊装、涂装和总装被分成4大块,加上总厂区共有5个功能大区组成,仅一期工程的占地面积就超过了80万平方米。

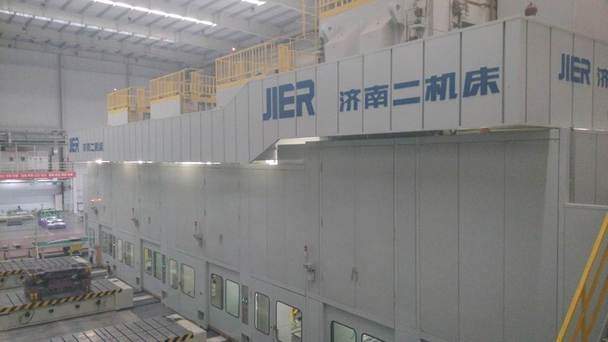

之后,记者便按照冲压、焊接、涂装和总装的汽车生产四大工艺顺序进行了探秘。首先来到冲压车间,它的建筑面积为近一万五千平方米,共分为A、B两条线,A线压力机拉延能力为2400吨,可以根据不同冲压件设置适合的压力,机床台面面积为4.6米×2.6米,可以覆盖所有车身冲压件。而B线压力机拉延能力为1600吨,主要负责中型覆盖件的冲压。

值得一提的是,北汽广州工厂冲压车间采用国内一流的济南二机床厂压力机以及世界先进的瑞士GUDEL压机自动化装备,全工序自动化率达到100%。

全自动化的冲压生产线最大特点就是大量节省人力的同时提高生产效率,对于产品而言,其质量的均一性和稳定性能够得到保证,进而影响到整车的质量稳定性。对于消费者来说,整车质量稳定性提高了,车辆的使用寿命就会延长,同时二手车的保值率相应提高。

焊装车间

冲压车间只是将钢板加工成各种形状的零件,而各个零件要连接在一起才能形成我们所看到的车身。而这些连接工作主要是在焊装车间完成的。相比冲压车间,北汽广州工厂的焊装车间建筑面积更大,达到了六万平方米,这里包括手工焊接线、主焊线、滚边线、调整线、冲压件区、外协件库等。

其中,主焊线、滚边线均采用德国FFT与兴东方工艺设备,共配置了100多台德国KUKA焊接机器人。这种机器人以激光传感技术为基础,工作效率高,准确性和可重复性也非常高,代替传统手工,能够完成自动程序编制、自动定位和自动焊接,这就使绅宝X65的质量得到有效控制。大众、宝马、通用、福特及奔驰等全球知名汽车企业都在用它们,当然也包括北欧豪华品牌SAAB。

焊装车间的主线已实现100%自动化率,整体自动化率接近40%,确保了北汽广州工厂在焊装工艺环节的“高水准”,其使用的德国博世自适应焊接控制器可以根据板材控制情况,自动调节焊接参数,更为有效的确保质量。焊接质量不仅影响焊接产品的使用性能和寿命,更危及到车辆的安全,有质量缺陷的焊件对车身的刚性和强度产生致命的影响进而对驾乘人员的生命安全造成威胁。

涂装车间

进入涂装车间之后,记者看到的就是各种高速旋转的喷涂机器人,包含PVC打胶机器人、外部喷涂机器人、内部喷涂机器人、开关门机器人、开关盖机器人等。它们可以在无人值守的情况下全自动完成车身外部色漆和清漆喷涂。由德国杜尔设计实施的涂装车间占地面积两万多平方米,分三层建筑后使用面积可以提升至近四万平方米。在车身内外部均采用自动喷涂之后,中涂、面漆和清漆也全部采用了机器人同时喷涂的方式。

从生产工艺角度来讲,机器人自动喷涂能够减少30%左右的喷枪数量,同时降低涂料的使用量,减少了危害大气臭氧层的VOC挥发,对于环境的友好度高。厂家减少在车辆成本上的投入,消费者自然在价格上得到实惠。

由于欧洲的排放法规和对环保节能的控制极其严苛,遵循SAAB产品质量和监管体系下建立的北汽广州工厂,在环保节能方面有着更先进的理念和更严格的排控标准,对环境的友好度自然更好,记者在工厂内也闻不到任何异味。

总装车间

到了总装线的汽车,就仿佛到了婴儿出生前的最后两个月,你看出线上是哪款车了吗?据说这条线最大的年设计产量是12万辆,设计有100多个装配工位,具有高效率、高水平柔性化特点,可以将绅宝D60和绅宝X65进行多车型混线生产。

总装车间的内饰线、最终线采用宽滑板结构,调整线采用宽板链输送结构,实现人车同步、作业高度适度、生产节拍可调。底盘线、车门线采用空中摩擦输送链结构,底盘前后悬搭载采用双举升式AGV小车,使车辆在最平稳的状态下一次装配完成。检测线采用全球领先的精密检测仪器,包括四轮定位台、大灯检测仪、侧滑台、组合转鼓台。现在线上的主要车辆还不是X65,所有进入市场的X65都要来到这里验明“正”身。

(上图)这是SAAB 9-5的生产线,从线上车型来看也能看出是柔性生产线,对于不能追求数量的SAAB来说,对于细节的苛求理所当然,而这些对产品质量管理的标准也被北汽绅宝传承了下来。

在北汽广州工厂内,记者还有幸看到了这里的最高“机”密——2.0T涡轮增压发动机,这也是绅宝X65的杀手锏,SAAB创造,北汽制造。

后记:

北汽广州工厂采用了高投资、高科技和高质量的“三高”标准,乘用车生产区整体机械化输送线由德国杜尔设计、制造、安装及调试,而在此之前,北汽绅宝更是选择了源自SAAB的供应商开发管理体系,整车质量管理体系也同样来自SAAB,以实现和前者尽可能的高度统一性,从而让X65能够拥有与欧洲产品相同的质量和安全标准。据了解,原SAAB的技术专家也曾到北汽广州工厂进行过技术培训,并在生产过程中进行作业指导。

经过了这次探秘之旅,记者了解到北汽绅宝X65诞生背后强大的体系支撑能力,这也使得这款车技术底蕴十足。在如今这个既拼“颜值”又重内涵的时代,北汽绅宝的出现必定会让那些竞争对手们不寒而栗——真正的对手来了!曾几何时,记者也为SAAB的破产而扼腕叹息,如今探秘北汽广州工厂之后我倍感欣慰,因为北汽绅宝X65身上流淌的是纯正的SAAB血液。当它2015年3月份杀入国内SUV市场之时,能够掀起一股与众不能的“性能风暴”?让我们拭目以待吧。