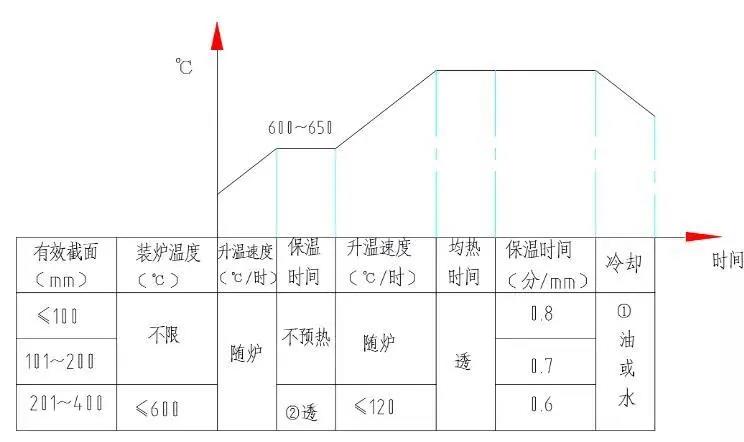

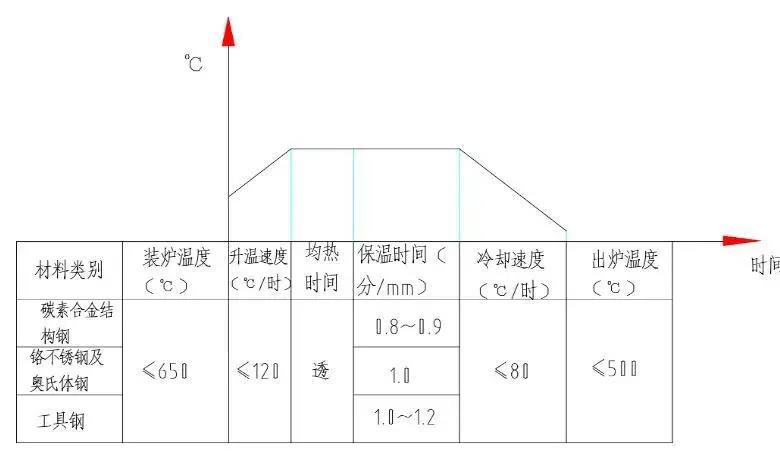

(1)碳素、合金结构钢

①形状复杂的碳钢件及部分合金钢件,真空机冷却用水油。

② 形状复杂的碳钢件及部分合金钢件,采用此段。

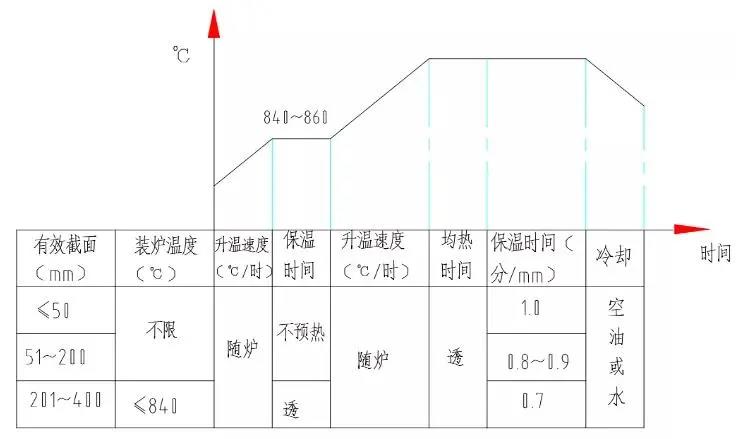

(2)铬不锈钢及奥氏体钢

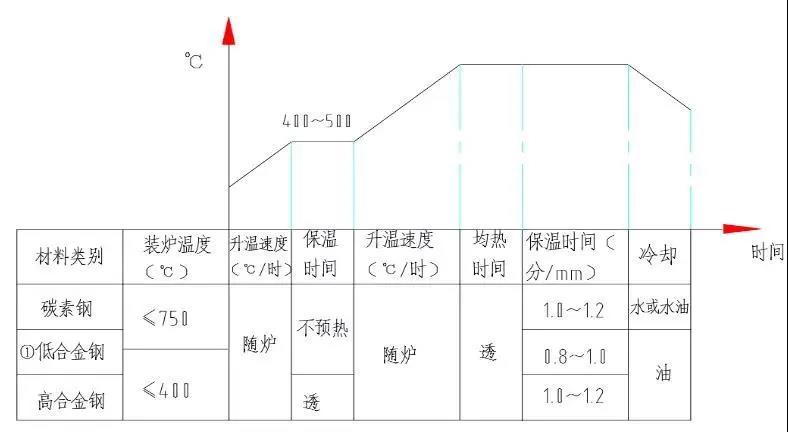

(3)工具钢

低合金钢预热依工件形状和尺寸酌情而定。

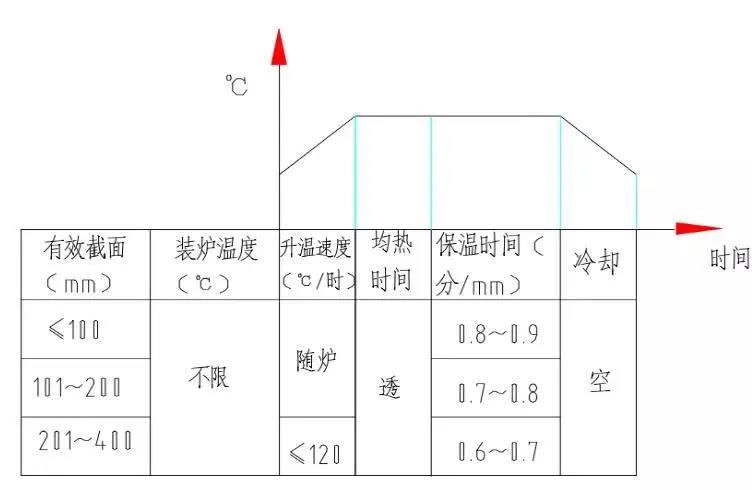

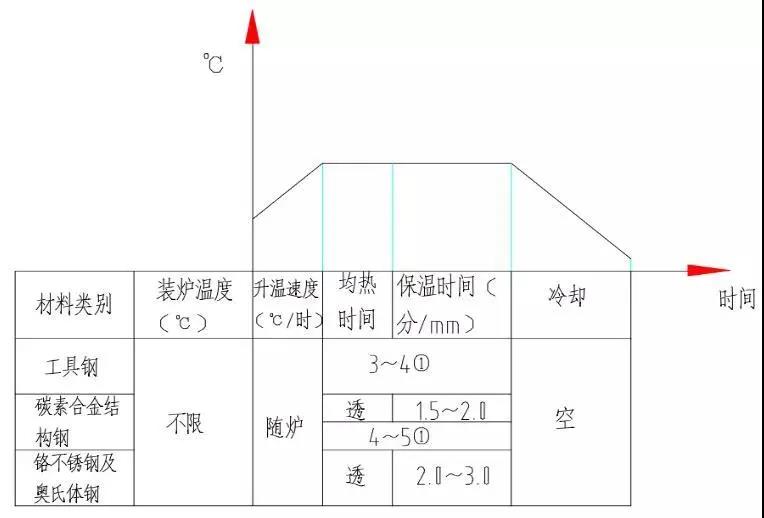

2. 正火及退火

(1) 正火

(2)退火

3. 回火、时效及去应力

(1)回火

注:530℃以下按此系数计算回火时间。

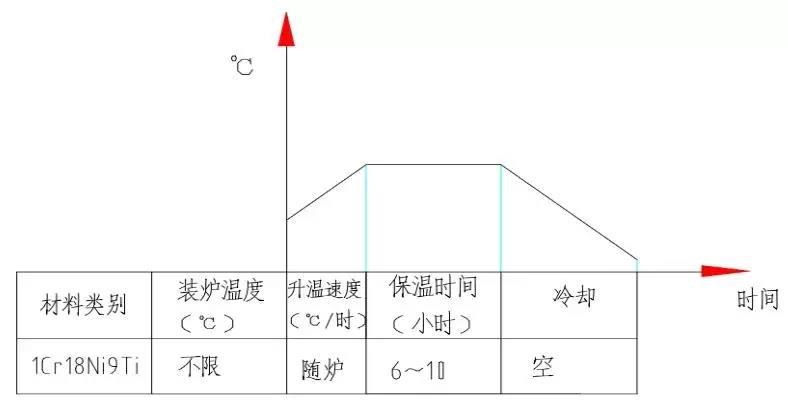

(2)时效(奥氏体钢)

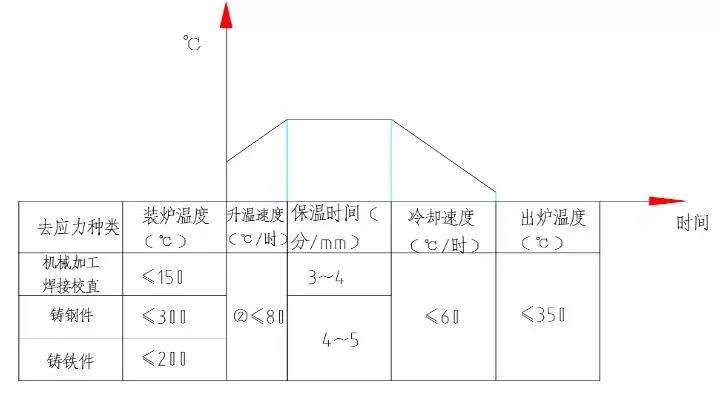

(3)除应力

① 形状简单的零件去校直应力时空冷。

② 当炉子实际升温速度超过≤80℃/时不能满足工艺要求时,零件装炉升温至300℃保温1~2小时,再随炉升温100℃保温1小时后,每升温100℃保温1小时,直到保温温度为止。对阀杆等形状复杂易变形零件必须保证≤50℃/时,必要时可用手动控制。

工艺规范的几点说明:

(1)“透”系指工件装炉后,炉子到温起至工件与炉膛火色一致止的时间。

(2)装炉温度栏之“不限”一般系指不超过曲线中保温温度以下的各温度。(如曲线中有两个保温温度,则应不超过第一段的保温温度)

(3)38CrMoAlA钢淬火保温时间应按规定再延长30%。

(4)要求淬硬零件的回火保温时间至少不小于1小时。

(5)除应力的时间:除机械加工和校直应力不得小于3小时;除焊接及铸造应力不得小于4小时。

(6)氮化件氮化后除校直应力时,除应力的整个过程均需通氮。

(7)按Z75.22-86 GH2136时效热处理为≤300℃入炉,随炉升温至710±10℃,保温烧透+12~16h 出炉空冷,达HRC32~42。

4. 化学热处理工艺规范

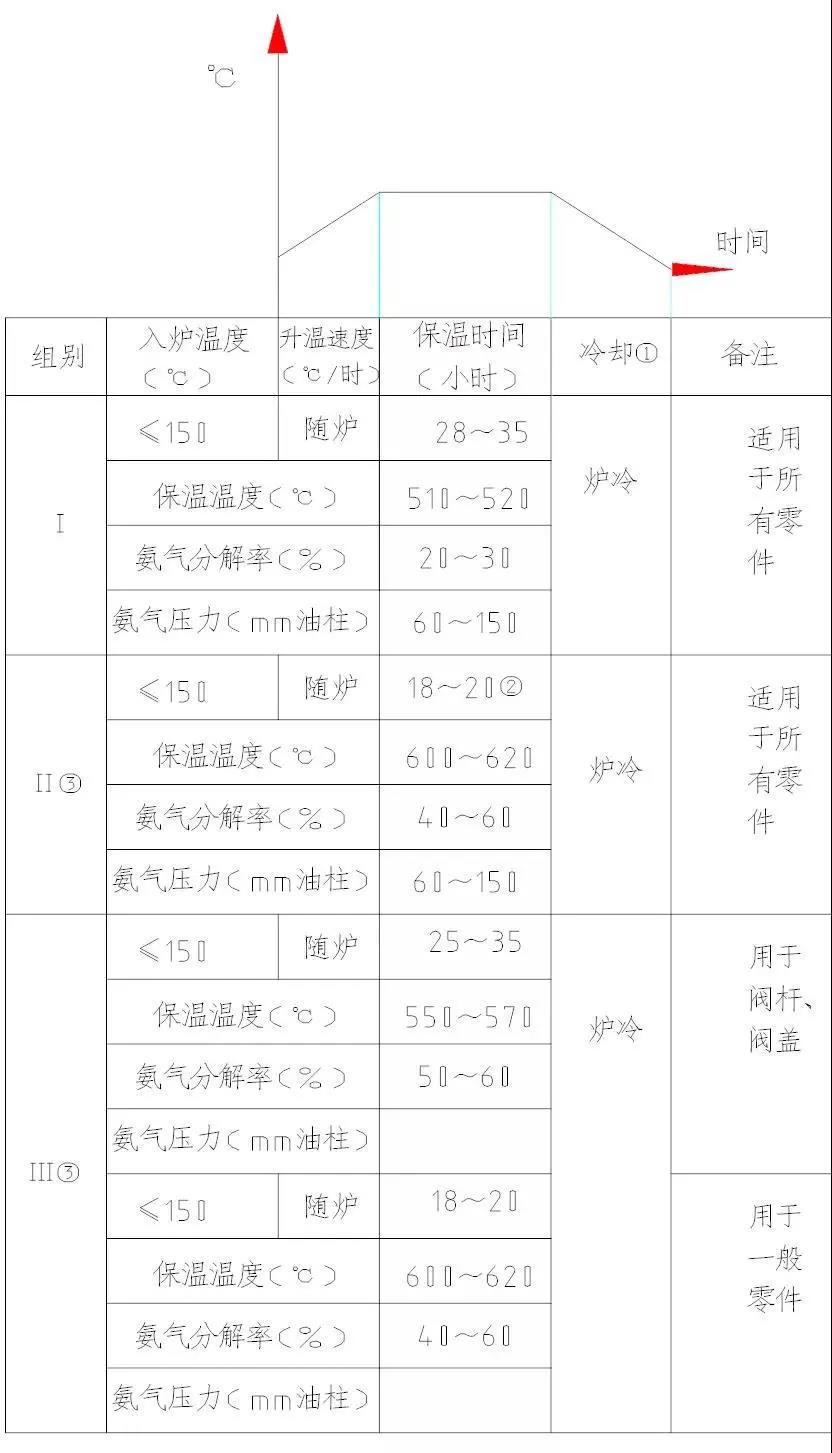

(1)氮化

① 炉冷具体规定见注意事项④。

② 喷嘴组保温时间为6~8小时。

③ 加药丸去除零件表面钝化膜,用量每炉100~120片。

注意事项:

① 零件氮化前必须清除表面锈斑,用汽油清洗表面油污。

② 零件装炉时,所有要氮化的表面,不许互相接触,特别注意大工件不要放在热电偶的附近,严禁工件靠在热电偶上。对于局部氮化的零件,要检查镀锡部位是否正确。对M16以下的螺孔和¢16以下的盲孔、通孔及经镀锡保护有螺纹的氮化件的螺纹部分、退刀槽,氮化前均进行涂料保护。

③ 氮化件入炉后应先通氮30分钟排除箱内的空气,氨气压力控制在100~150mm油柱,待空气排除后按工艺要求调节压力控制分解率。氮化过程中氨气自始至终不得中断。

④ 氮化冷却时,先停电随炉冷却至≤150℃时停氨,取出零件。

⑤ 炉内氨气压力只做参考,操作时以控制分解率为准。

(2)渗碳

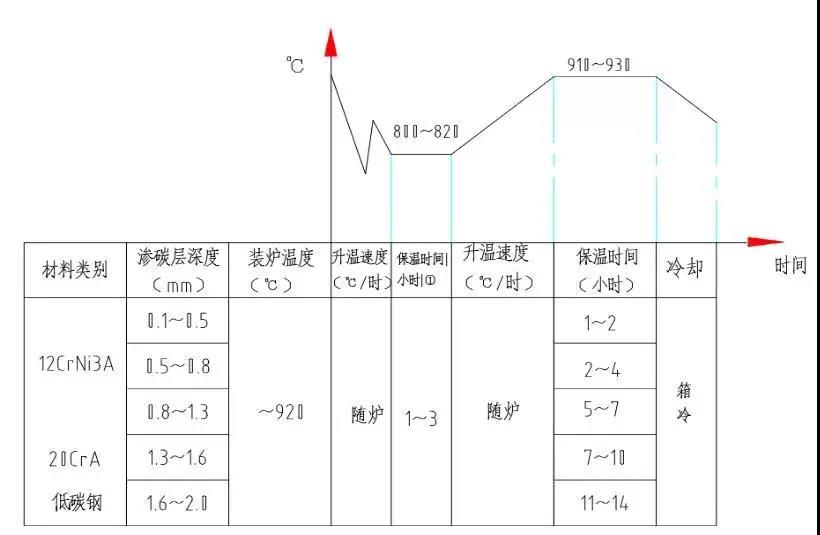

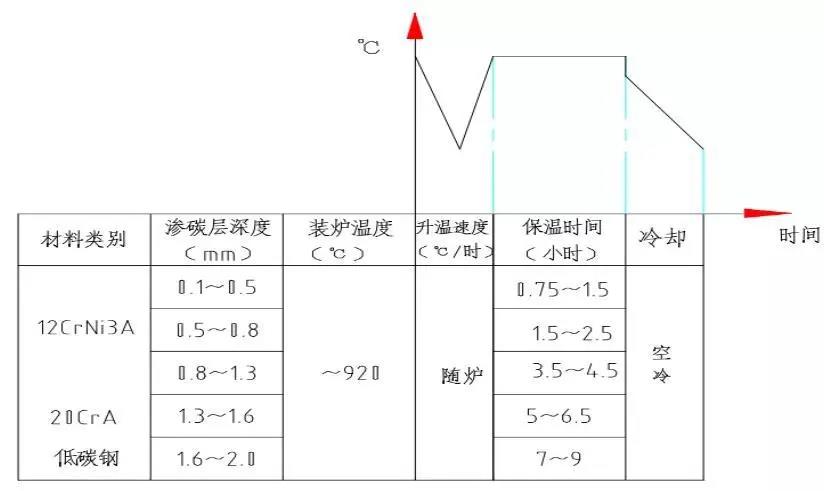

1)固体渗碳

保温时间根据渗碳炉装箱的数量及箱的大小而定。

2)气体渗碳

几点说明:

①固体渗碳剂配方:7%BaCO3+2.5%Na2CO3其余90.5%木碳(滨河化工厂配制)新旧渗碳剂比例为1:2。

②气体渗碳剂:

(a)苯一滴速:升温时控制在30~35滴/分,保温时控制在60~70滴/分。

(b)* 煤油+酒精各50%,滴速与苯同。首次使用时先进行试验,确定合适的滴速。

③渗碳保温时间到达前1~1.5小时看预测试样,根据测得的结果决定出炉时间。

④气体渗碳装炉时零件之间要保持一定的距离,至少要保持5~10mm。固体渗碳装箱零件间或箱壁间距不得小于15~20mm。

⑤ 渗碳后如果发现渗碳层有网状碳化物存在,均应进行正火处理以消除。

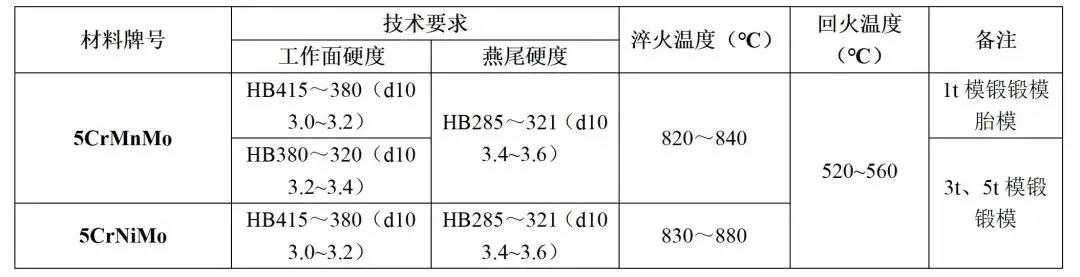

5. 锻模热处理工艺规范

表8 锻模及胎模

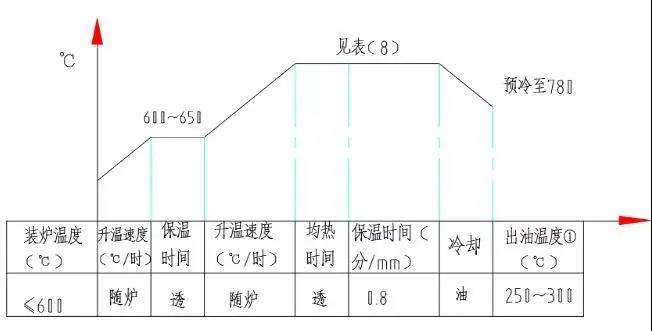

淬火

出油后立即装入准备好的回火炉中。

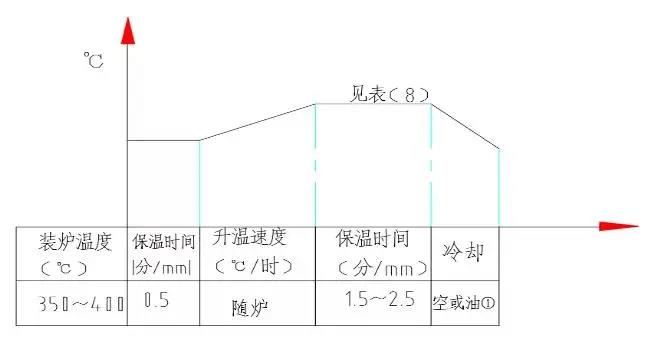

回火

5CrNiMo回火油冷。

说明:

(1)燕尾采用自行回火。淬火过程:小型模具(H≤250mm)全部入油5′~8′(中型、大型入油8′~12′)然后把燕尾提出油面,待油面燃烧时再浸入油中,反复2~3次使燕尾自行回火。中型模具H=250~400mm,大型模具H>400mm。

(2)出油温度为250~300℃,不得低于250℃,并准备一台350~400℃的回火炉,出油后立即入回火炉。

锻模热处理注意事项:

(1)模具返修或翻新必须先进行退火以防开裂。

(2)模具淬火加热均要保护锻模,保护见示意图,其它模具均应用生铁屑及干燥木炭保护其工作面,以防脱碳,并将模具垫起50~100mm。

(3)淬火后均要及时回火。

(4)曲线中的保温时间=模具高度×加热系数(分/mm)。“透”系指从炉膛到温起至工件各部颜色与炉膛颜色一致为止的持续时间。