应力集中客观存在 优化改进迫在眉睫

在炼铁生产中,环保设备引进的小拱顶顶燃式热风炉热风出口内衬旋砖往往出现变形、炉壳发红、热风出口垮塌、拱顶垮塌炉壳开裂等情况。这不仅导致热风炉温度长期处于不稳定降低风温运行状态,而且严重时会导致停产检修,给企业带来巨大的经济损失。分析这些问题产生的根本原因,在于炉衬耐材结构设计的应力集中和炉壳加工焊接应力集中所致。经进一步分析,这两类应力集中产生,是因为炉衬上部采用了优质高膨胀硅质耐火砖砌筑的锥形拱顶,该拱顶与砌筑在热风出口直段的大墙联接组成了一种特殊燃烧室结构。该燃烧室结构限制在上小下大的锥形炉壳内,当热风炉处于烘炉及加热过程中,造成耐火材料膨胀,就会形成更为复杂的应力集中,会造成热风出口耐材砌体变形,炉壳受力开裂。同时,在周期性4千克/平方厘米~5.5千克/平方厘米的送风气体压力作用下,热风炉在长期运行过程中,热风炉炉衬应力集中部位就会产生热疲劳损坏、炉壳焊缝腐蚀开裂等弊端。因此,为减少和消除应力集中,确保热风炉结构稳定长寿,就迫切需要对现有顶燃式热风炉燃烧室结构进行优化改进。

创新设计炉壳结构 应力集中消退衰减

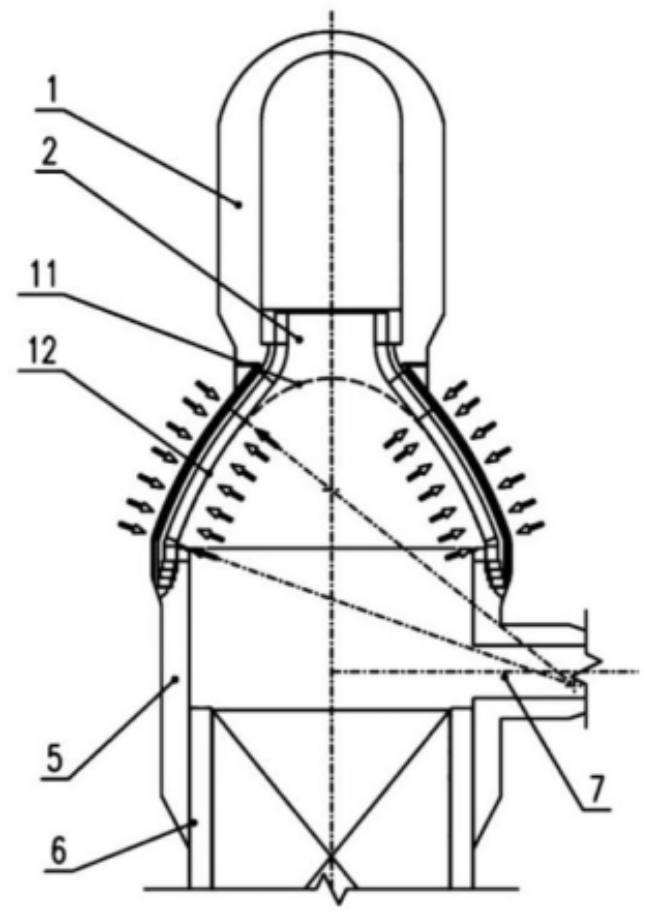

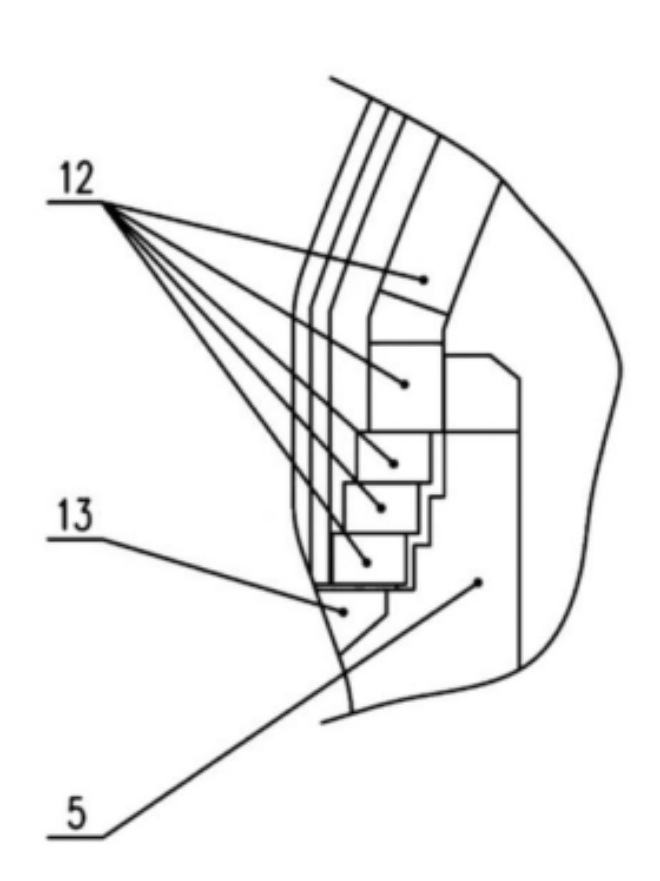

近年来,国内外热风炉设计专家及其团队殚精竭虑,设计践行出不少先进适用且符合炼铁生产安全实际的长寿高风温热风炉结构,推动我国热风炉安全生产登上了新台阶。例如,首钢一级科学家,京唐钢铁公司总设计师、京唐钢铁公司炼铁设备专家、总工程师张福明教授结合长期稳定运行的国外独立悬链线燃烧室结构和热风炉独立锥形拱顶结构的优越技术特点,结合现有顶燃式热风炉炉壳开裂和热风出口损坏垮塌等实践研究,发明了《顶燃式热风炉圆弧拟合悬链线独立拱顶结构》新的技术成果(图3),受到了炼铁界的欢迎。该设计成果是对现有受力不合理的顶燃式热风炉锥形拱顶(图 1、图2)实施了圆弧拟合悬链线结构(图3)和独立支撑拱顶的受力改进(图4)。

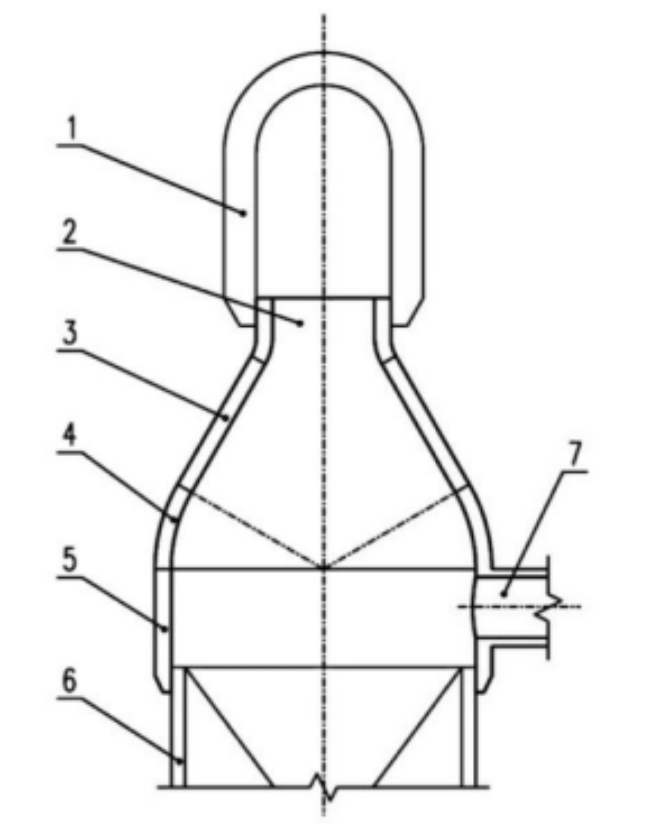

图1为传统小帽子顶燃式热风炉燃烧室锥形体拱顶结构

图2为实践中锥形砌体内衬高温受力导致锥形砌体中部往下凸起变形、下部拱脚部位变形外扩导致耐材砌体受力和球面部位炉壳受力状态示意图

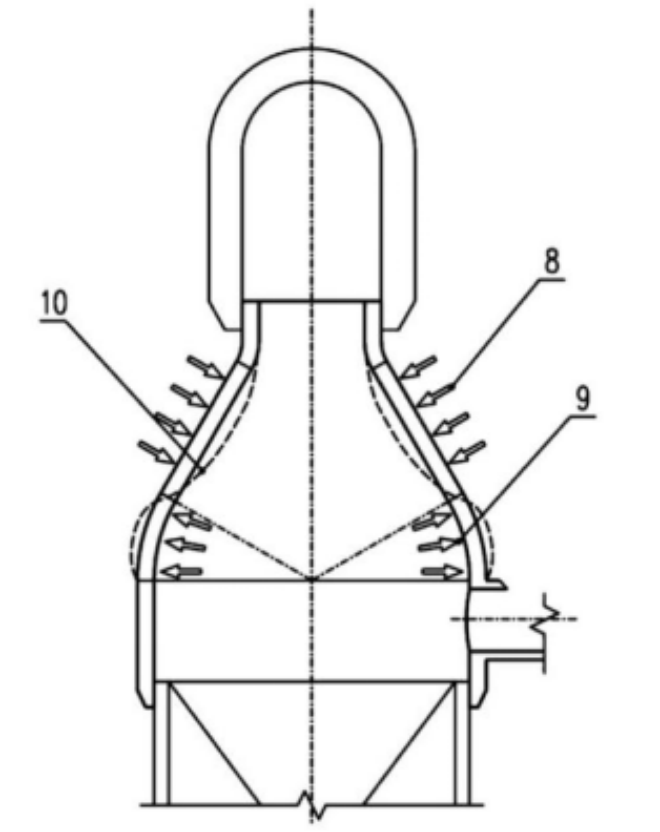

图3为结合国际国内实践验证的悬链线拱顶结构优化锥形砌体受力平衡示意图

图4为将拟合悬链线拱顶结构与下部热风出口直段分离,减少叠加应力,稳定长寿结构示意图

同时,豫兴公司的独立支撑拱顶装置顶燃式热风炉(图4,在国际国内使用和在建数百座进行了实践验证)、张福明及其和他的团队发明的独立支撑拱顶装置的拟合悬链线顶燃式热风炉(图3)、中冶京诚四段式结构(图4)国外公司顶燃式热风炉等等均也纷纷采用防止和减少应力集中的稳定结构,并实施了进行了数千百座热风炉长期的实践验证。这些诠释了为防止和减少热风炉炉衬和炉壳应力集中,数千百名科学家长期致力于优化热风炉燃烧室结构、燃烧器结构、热风出口结构、热风出口与炉体的连接方式等措施,解决了高风温热风炉使用寿命短的共性技术问题,也给热风炉设计工作者提供了科学的设计依据。

图5为图2对应,锥形燃烧室拱顶应力集中导致的热风炉拱顶应力坍塌

图6为图2对应,应力集中导致的热风炉热风出口坍塌

图7为应力集中导致的热风炉炉壳焊缝拉开开裂

晶间腐蚀不可忽视 应力腐蚀更应警惕

热风炉炉壳在校对焊接或者运行过程中,炉壳也会出现裂纹、焊缝开裂,甚至偶尔会出现炉壳拱顶与壳体分离等危险现象发生。遇到了焊缝开裂或者拱顶与壳体分离,一般情况下,人们往往不分析是什么原因造成这样的事故,就毫无顾忌地进行二次校对焊接。然而,炉壳在焊接过程中产生的裂纹,一般都会出现在炉壳内壁,焊缝外面看上去完好无损,经过高温运行后,出现的腐蚀介质渗进裂纹缝隙中导致炉壳外面焊缝开裂,一般采取的措施就是在焊缝处补焊一块钢板,让热风炉继续运行。经处理运行一段时间后,又出现补焊部位焊缝开裂,导致漏风或者安全隐患存在。某企业对炉壳裂纹进行了检测,结论是应力腐蚀。也有资料介绍说,炉壳焊缝开裂是由晶间腐蚀或者说是应力晶间腐蚀造成的。但不少专家却认为,这种说法不完全准确。

究其原因,先来探讨什么是晶间腐蚀?晶间腐蚀是指腐蚀沿晶界进行。其危险性很大,因为它通常不会引起金属外形的任何变化,但却能使金属的机械性能急剧降低,以致引起突然破坏(这种破坏往往使人始料不及,它让你看到的都是完好光亮无损的金属表面,但金属间结合力被破坏,材料几乎丧失强度,严重者轻轻敲击便成为粉末)。晶间腐蚀产生的原因,一般认为是钢材本身的碳与铬形成 (Cr23C6)铬碳化物,这类铬的碳化物沿晶界析出时,就会产生碳化物周围局部贫铬区域。当贫铬区域局部铬含量降低到不锈钢耐腐蚀所需的最低含量以下,就会产生晶间腐蚀,即“晶间贫铬理论”。这说明产生晶间腐蚀的钢材是含铬量高的不锈钢,如奥氏体不锈钢1Cr18Ni9Ti、2Cr18Ni9、马氏体不锈钢1Cr13、2Cr13等;也说明热风炉不锈钢炉壳在校对焊接时,应特别注意预防焊接过程中,出现焊接缺陷,造成热风炉运行过程中,在3千克/平方厘米~5千克/平方厘米交变热应力作用下,炉壳焊缝缺陷处产生疲劳,造成焊缝开裂。

我国热风炉所用的材料绝大部分是含碳量≤0.2%的高强度低合金结构钢,如Q345C、Q345R等。它们的化学成分中的Cr≤0.30%,与“晶间贫铬理论”中的Cr含量相差甚远,所以不会产生晶间腐蚀。

所谓应力腐蚀是在静应力(金属的内外应力)作用下,金属在腐蚀介质中的破坏称为应力腐蚀。腐蚀疲劳是在交变应力作用下,金属在腐蚀介质中的破坏称为腐蚀疲劳。应力腐蚀与腐蚀疲劳,是应力与介质两种因素共同作用下所产生的破坏形式。应力腐蚀比较准确。

调查分析认为:炉壳在校对焊接过程中,焊缝裂纹是炉壳钢板在加工成型过程中,由于钢板的永久变形而产生材料内部组织应力;再加上加工过程中的精度误差,会给炉壳校对、焊接造成很大的影响。在热风炉炉壳校对焊接过程中,炉体大墙部位、燃烧室下部结构简单,校对焊接比较容易,一般情况下不会产生焊缝开裂现象。但是燃烧室以上部位(含燃烧室)是炉壳结构复杂的部位,该部位是燃烧室与热风出口相连接的地方。其几何形状变化比较大,容易出现焊接缺陷,也是应力集中倾向最严重的部位。因此,焊缝开裂几乎全部发生在这个部位。

专家们分析认为:在热风炉燃烧室部位由于结构复杂,在校对焊接过程中会出现积累误差,造成圆环合拢处错位,需要用钢钎撬动或者用夹板与螺栓紧固撬动,强行合拢,这样被撬动钢板的弯曲部位会产生应力集中。焊接前如果把钢钎或者夹板和螺栓松开,钢板就会恢复到原位,应力集中就会自动消除。这是因为钢板产生的弹性变形,在消除外力作用后,恢复原形消除了应力集中。而我们撬动钢板的目的是合拢,合拢的目的是焊接。当炉壳钢板在外力作用下强行合拢后,由弹性变形转变为永久变形,钢板的受力弯曲部位就是应力集中的地方,但不是外力作用的部位。因此,在校对过程中,要尽量减少和避免炉壳撬动合拢。炉壳校对过程中钢板弯曲处产生的应力集中,是钢板在外力作用下,强行合拢造成弹性变形转变为永久变形产生的应力集中。焊接过程产生的应力集中,是钢板被强行合拢后,把钢板与钢板连接处的缝隙加热焊接,使焊区熔池中的液体金属处于很高的温度(可达2000℃以上),造成焊缝焊接时加热膨胀,而停焊时冷却收缩,产生应力集中。那么,撬动合拢钢板弯曲处产生的应力集中与焊接时,外力作用部位在焊接过程产生的应力集中及各部位焊接过程,加热冷却产生的应力集中联系在一起,就是更为复杂的应力集中。弹性变形转变为永久变形后,当产生的应力集中大于外力作用,加上焊接加热冷却时产生的应力集中,在外力撤出后, 短期内就会产生巨响,甚至会造成拱顶与壳体分离。如果外力作用处的焊接应力大于弯曲变形处的应力时,炉壳焊缝应力集中依然存在。内壁焊缝会出现两种可能:一种是应力集中产生的裂纹,热风炉经过一段时间运行后,就会出现炉壳表面的焊缝开裂;另一种是有应力集中但没有产生裂纹,这就是最理想的热风炉炉壳。因为有裂纹和没有裂纹的应力集中,都可以在热风炉烘炉和运行过程中,通过人工时效的方法减少和消除应力集中。这样的炉壳,应该是长寿命的炉壳(有焊接缺陷的除外)。

坚决避免焊缝开裂 炉壳安全又长寿

专家们分析认为,炉壳在校对焊接过程中, 产生的气孔、疏松、夹渣、龟裂等焊接缺陷与撬动合拢产生的应力集中、原材料的含硫量及其焊接技术都有直接或者间接的关系。因为焊接过程中遇到撬动合拢变形产生的应力集中处,焊条熔化导致撬动变形处产生微变形,焊条在熔化过程中容易形成焊接缺陷。如果原材料含硫量过高,在焊接加热与冷却过程中,经过1150℃~1200℃之间的时候,产生热脆现象,容易造成龟裂和气孔等焊接缺陷。如果焊接人员不了解撬动合拢应力集中和原材料焊接性能进行焊接,产生焊接缺陷的概率就会更大。因此,焊工在焊接前,应该详细了解炉壳所用的原材料和炉壳的加工和焊接工艺,然后再进行焊接。如果产生了焊接缺陷,一定会影响炉壳的使用寿命。因为在热风炉运行过程中,受到周期性3千克/平方厘米~5千克/平方厘米气体压力作用,焊接缺陷产生的气孔、疏松、夹杂、龟裂等尖角部位又会产生应力集中,在应力作用下产生微裂纹,腐蚀介质进入微裂纹腐蚀,一直延伸到炉壳表面看到焊缝开裂。这应该是应力腐蚀和腐蚀疲劳造成的恶果。

专家们还分析认为,热风炉炉壳在校对焊接过程中,由于变形产生的应力集中和焊接产生的应力集中造成的焊接裂纹与焊接缺陷,在热风炉运行过程中,在周期性3千克/平方厘米~5千克/平方厘米压力作用下,应力集中造成的运行裂纹都会在周期性压力和腐蚀介质作用下,裂纹越来越深,越来越长,介质腐蚀也越来越严重,直到人们发现炉壳外部焊缝开裂。这应该是应力腐蚀的全过程,是热风炉炉壳寿命短的重要原因。

炉壳选材慎之又慎 安全生产警钟长鸣

目前,我国顶燃式热风炉炉壳开裂时采取的处理措施有以下几种:

措施一:沿焊缝两侧10厘米~20厘米热影响区炉壳进行切割(内裂缝区域),然后采用新的钢板填补焊补接。但这样的填补焊接方法会使焊缝增加一倍,会导致焊缝新的热影响区内部炉壳再次龟裂发生,安全隐患更大。这种方法不是很好的处理裂缝的方法,会使焊缝周向产生新的焊接应力裂纹及腐蚀开裂。

措施二:选用压力容器钢板Q345C+904L复合钢板或者Q345R+904L复合钢板,都取得了较好的处理效果。

无论采取措施一或者措施二,虽然都能解决炉壳开裂问题,但是都需要单座热风炉停炉切割炉壳或者挖补炉壳实施维修,维修工程量大且停炉时间长,影响风温和企业效益。以5000m³级别高炉配套4座顶燃式热风炉切割炉壳大修为例:维修工期约一年时间,其切割维修影响企业经济效益大约在1.5亿元至1.6亿元之间;如果采用挖补维修,维修期一般为8个月左右,其费用和企业经济损失也在亿元左右,损失比较大。

综合采用炉外增加一层Q345R炉壳,新老炉壳之间增加保温材料(宁可采用Q345R,也不能再采用具有热脆、冷脆、气孔、焊接瑕疵且具有加工残存应力损伤的Q345C),可确保内层老炉壳温度大于100℃,冷凝水珠变为蒸汽蒸发,避免燃烧和送风过程中大量生成的氮氧化物和硫化物气体与挂在炉壳壁上的冷凝水珠结合,形成酸根腐蚀介质腐蚀应力损伤的钢壳组织和焊缝裂纹(该炉壳解决方法已经申报国家专利)。

另一种是很多单位常见的方法,就是让高温区域炉壳温度大于100℃甚至到150℃~180℃, 目的也是让冷凝水珠变为蒸汽蒸发,防止冷凝水珠与氮化物、硫化物生成腐蚀介质,但这样做会大大增加热风炉的散热损失。笔者简单核算散热损失,按照日产12000吨铁产能,全年按照350天、420万吨铁产能,如果炉壳平均温度为90℃,其每小时散热损失为702240千卡/(小时·座),折合煤气量为936.32立方米/(小时·座),折合煤气消耗量为7.49立方米/吨铁,全年炉壳散热损失折合煤气用量31458000立方米;如果炉壳平均温度为 120℃,其每小时散热损失为1083760千卡/(小时·座),折合煤气量为1445.01立方米/(小时·座),折合吨铁煤气消耗量为11.56立方米/吨 ,全年炉壳散热损失折合煤气用量48552000立方米;如果炉壳平均温度150℃,其每小时散热损失为1526080千卡/(小时·座),折合煤气量为 2034.77立方米/(小时·座),折合煤气消耗量为16.26立方米/吨,全年炉壳散热损失折合煤气用量68376000立方米。炉壳平均温度由90℃增加到150℃,每年多浪费36918000立方米煤气,超过了炉壳90℃时的热损失(燃烧室炉壳温度低于90度为常规设计,如果采用豫兴的这项专利对燃烧室实施外保温,其节能成本将更高)。降低效率、在增加燃料成本、氮氧化物增加、二氧化碳排放增加、企业效益降低,这是得不偿失的举措。而新增加的外覆部炉壳既可以承压承重又可以避免散热损失,节约燃料、提高效率、减氮减碳,还不需要单座热风炉停产,可以彻底消除炉壳开裂的安全隐患。

上述应力集中的分析说明,要想解决砌筑的耐材受力导致的应力集中,就要从耐材砌筑结构的加热受力着手。豫兴四段式热风炉就是采取把热风出口直段和锥段做了防止应力集中的分散处理方法,锥形拱顶和热风出口直段各自独立支撑,减少了应力集中,很好地解决了现有顶燃式热风炉热风出口受力损坏问题,保障了燃烧室结构和热风出口结构的稳定长寿。首钢张福明专家团队提出的拟合悬链线结构解决了燃烧室部位另外三个问题:其一是采用悬链线拱顶拟合结构,彻底解决了原燃烧室锥段不合理受力导致的锥形拱顶中部砌体下垂,而拱脚部位受力使锥形拱顶喇叭口直径扩大损坏耐材墙体;其二是锥形拱顶的剪切应力、重力、下滑力综合作用对锥形拱顶中部的不合理受力导致锥形中部下垂,拱脚部位受力使锥形拱顶喇叭口直径扩大,导致炉壳球面部位钢壳受力损伤和应力腐蚀开裂;其三是将燃烧室直段和砌筑在上面的锥形拱顶优化为拟合悬链线拱顶结构并实施分离设计,有效转移分散了应力,解决了耐材应力和钢壳应力作用。再通过改变炉壳材质,采用适应大型高炉高风温、高风压热风炉要求的压力容器炉壳钢板Q345R替代Q345C炉壳钢板,用简单易行的方式彻底解决腐蚀开裂现象,确保燃烧室内衬耐材和炉壳消除所有应力从而实现稳定长寿高风温目标。(刘世聚)