雷军造车,模温机除了车以外,还有小米未来十年的路。他早在11年前就从马斯克手上接过特斯拉的钥匙,并连续投资多家造车相关企业。2021年,雷军决定造车,短短3年,完成车辆设计和自建工厂,引入包括压铸在内的多项先进造车工艺,并量产交付SU7,订单量排满工厂整年产能。小米造车之路如何走来,未来之路又在何方?

造车的台前幕后 完成生态闭环

“为发烧而生”的小米,一直走“科技+生态”路线,是以智能手机、智能硬件和LoT平台为核心的消费电子和智能制造公司,经过十余年发展,已是消费级LoT平台,接入LoT设备数量多达7.4亿台。2023年,小米集团营收达2710亿元。

有了手机业务打下的基础,相比十余年前那次创业,这一次雷军的底气足了许多——汽车正与消费电子融合,国内产业链足够完善,创业预算也更加充足。

小米在汽车领域的布局可以追溯到十余年前:2013年雷军就两度拜访马斯克,成为特斯拉的首批车主;2015年参与蔚来A轮B轮融资;2016年参与小鹏汽车的A+轮C轮融资;2021年成立小米智造基金,雷军担任投资决策委员会主席,投资汽车芯片,布局自动驾驶芯片和平台研发。

此外,小米系的基金还对三电系统、智能化等汽车全产业链投资布局。

机遇总与挑战并存,汽车工业远比消费电子复杂,也更讲究技术底蕴,专注消费电子的小米能否造好车还要打个问号。

更何况国内汽车消费市场正竞争白热化,除了特斯拉这条“鲶鱼”,合资厂家、自主品牌、新势力造车企业激烈拼杀,科技巨头华为也握手“四界”,亲自下场赋能。

据雷军的自述,当时所有人都悲观地认为小米新车一个月卖不了3000辆。然而随着SU7上市,魔咒打破,“人车家全生态”战略也完成闭环。

从2021年初官宣造车,短短3年,小米就交出这样一份答卷——2.78秒破百、CLTC续航800km、19分钟快充、空气悬架、激光雷达、城市NOA、压铸车身技术,一辆集性能、科技、智能于一身的纯电C级轿车,售价仅29.99万元,上市24小时订单近9万辆,几乎排满工厂整年产量,这,就是小米SU7。

首秀就拿下多个创新纪录,SU7到底如何诞生的?小米又是如何保障产品的质量?小米的未来是不是一场梦?从小米超级汽车工厂探秘工程奇迹的背后,或可一窥究竟。

六大车间 自带分布式光伏电站

小米超级汽车工厂位于北京市西南角的亦庄经济技术开发区,占地面积达71.8万㎡,工厂内建筑面积达39.6万㎡。

顶着小米LOGO的巨大建筑,就是SU7的诞生地。这里按功能划分为6个生产车间——压铸车间、冲压车间、车身车间、涂装车间、总装车间以及电池车间。相比传统的造车企业的四大工艺,多出了压铸车间和电池车间。

作为超级工厂,小米汽车将环境建设、环保设施的搭建放在首位。厂区房顶上铺满光伏面板——一个16.2MW的分布式光伏电站,每年可发电1640万千瓦,减少二氧化碳排放量9905吨。产生的废水和废气排放,都低于首都排放标准。

其它硬件设施方面,厂区内还配套29个实验室以及一条长达2.5km、涵盖18种测试路况的专业跑道,用于交付前的动态测试验证。

此外,小米汽车将涵盖销售、体验、技术展示、交付为一体的旗舰级综合门店布置在厂区内,消费者可免费参观、体验,也可在此将下线新车直接开走。

将新能源贯彻到底 访客车位全部配备充电桩

这座超级汽车工厂更多是科技公司氛围。进入厂区,首站是开放给员工和访客的停车场,干净、整洁。

同时,访客车位都布置了7kW交流充电桩,方便为车辆补能。这种小功率慢充桩尤其适合布置在工作单位和家里,安装便捷、占地面积小,对电网负担小、对电池也更友好。按20kWh/100km的电耗计算,1小时补充约30km的续航里程。

走出停车场步行3分钟,便到达摆渡车站。厂区采用纯电摆渡小车,访客和员工可以便利抵达任何角落,非常人性化的设置。

全栈自研 技术利剑自己掌控

参观首站,就是位于超级工厂的小米汽车旗舰门店。相比普通的小米汽车展厅,这个面积多达6500㎡的门店除了新车展示和整车交付外,更多是技术展示和讲解。

作为造车领域的晚生,小米汽车业务坚持高投入,此前宣布造车时,雷军喊出首期投资100亿元,未来10年累计投入100亿美元的口号。

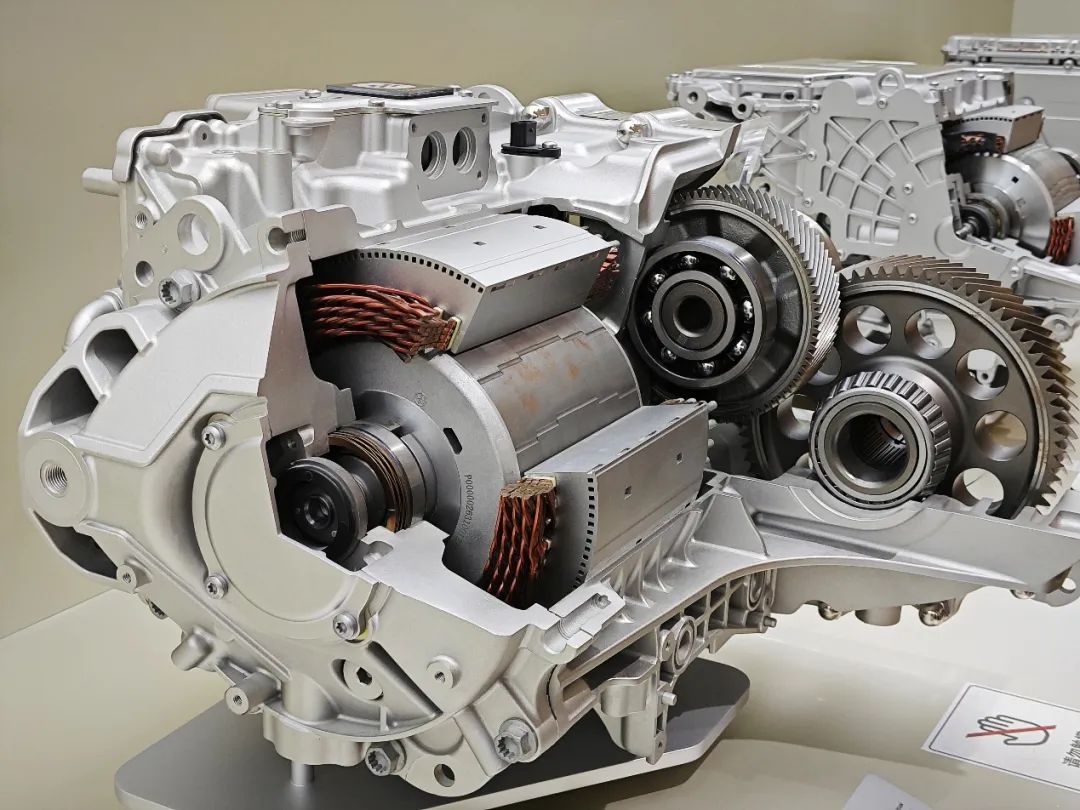

摩德纳智能架构就是高投入下的第一份产出,这套架构包括小米超级电机、CTB一体化电池技术、超级大压铸、小米Pilot以及智能座舱,是全栈正向自研生态造车架构平台。摩德纳智能架构下诞生的技术,创造了多个纪录。

电驱方面,小米超级电机V8s电机采用双向全油冷散热、槽满率高达77%的扁线绕组、0.35mm转子超强硅钢片等多项创新技术,最高转速高达27200rpm,能提供425kW功率以及600Nm的扭矩输出。

近日,刚刚发布的SU7 Ultra原型车就采用后轴双V8s电机,加上前轴电机,整车马力超过1500匹,0-300km/h加速15.07秒,最高超过350km/h。

雷军的风格总是稳扎稳打,用他自己当年的话说:“你做一件事情肯定要了解同行做到什么程度,要作充分的市场调查。”让先行者摸石头过河,观察对方的路线和决策,然后伺机而动。在对造车行业进行深入的研究分析后,雷军选择了最难的一条路——全栈自研的方式造车,技术必须握在自己手中。

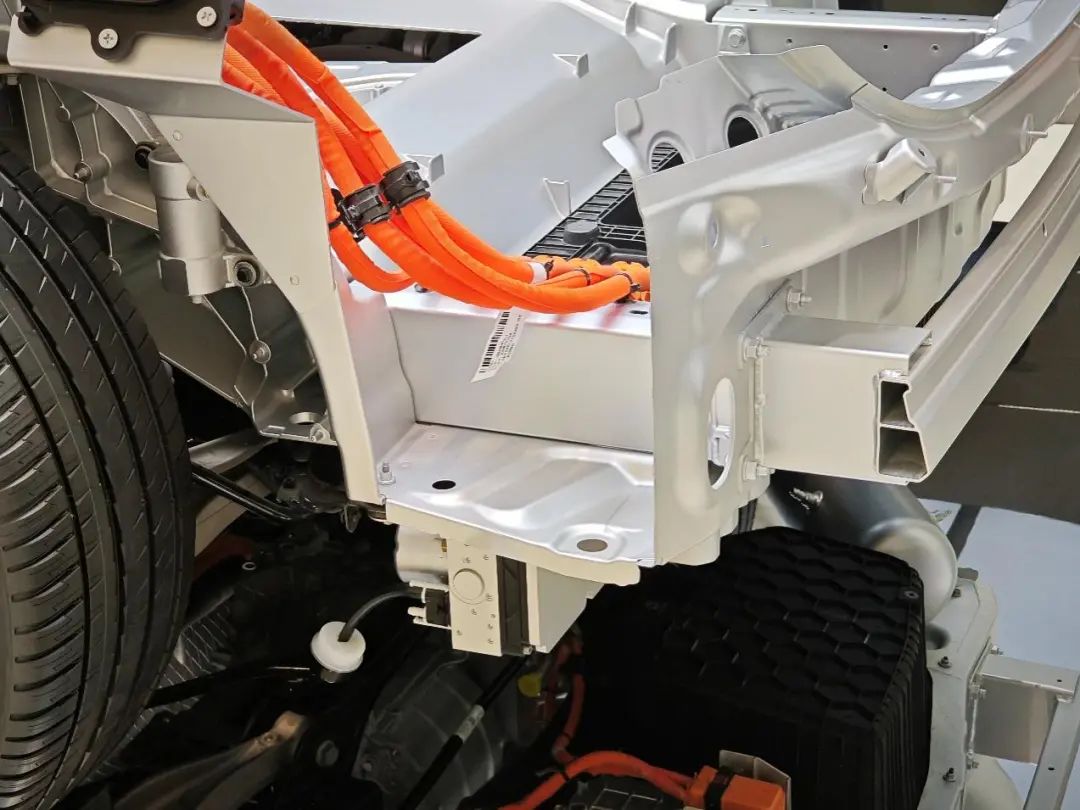

在SU7上,还有很多类似先进技术:MAX版搭载宁德时代麒麟电池,采用871V超高压平台,15分钟就能补充510km的续航里程;通过CTB技术,将电池和底盘一体化集成,实现更小的垂直空间占用,让成员仓空间更大;在压铸车身和电池包的配合下,整车扭转刚度达到51000N·m/deg,带来更好的性能表现。

发挥生态链优势 人车家生态链闭环

小米造车有着其他造车企业不曾拥有的优势。自2017年以来,小米连续7年稳居全球智能手机出货量前5,其中3年位居出货量前3,在100多个国家拥有销售体系,用户群体非常庞大。

智能手机、数码产品、大小家电、智能电器……小米商城几乎覆盖各种家用电器,连接米家APP里,可以编程、控制,实现智能化生活体验。

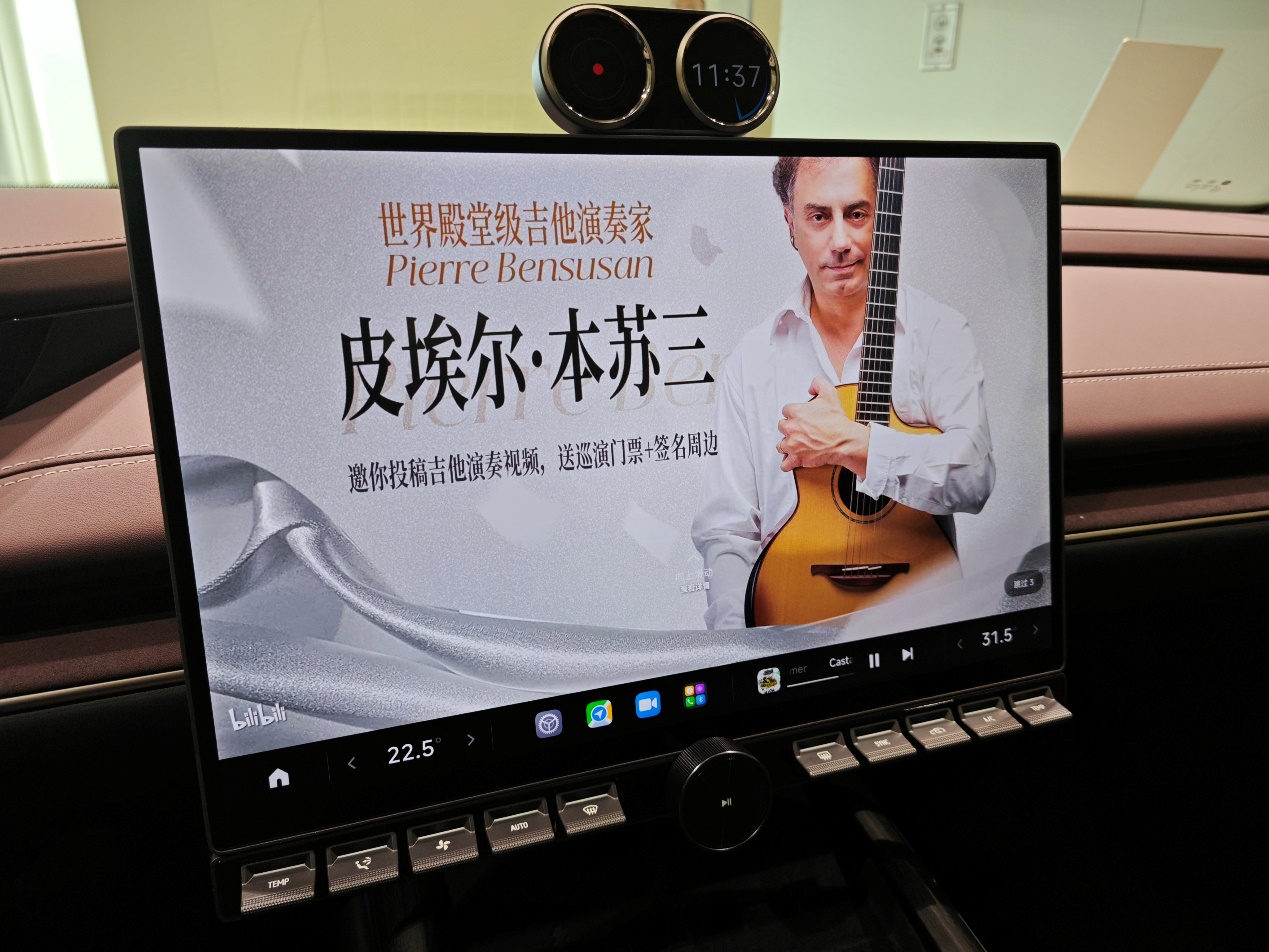

作为小米生态战略的重要一环,SU7可以与米家生态无缝连接。在SU7发布前,小米就将使用多年的MIUI换代,推出澎湃OS。其中澎湃OS最上层的Xiaomi HyperConnect 跨端层能够让所有设备统一连接协议,实现无感互联、能力协同,让“人车家全生态”成为可能。当驾驶员驾车离家,离家模式将自动激活,家中的各类电器关闭,同时清洁机器人启动,将室内打扫干净。

小米的玩法还不止于此,SU7车上预留多处拓展接口,可拓展平板、物理按键、智能双表盘、车载无线充手机支架、拾音氛围灯、智能对讲机、儿童安全座椅等,目前小米商城中共有20多种汽车周边配件供消费者选择。

更关键的是,这些配件易于安装操作,不用破拆走线,也不用专业人员,稍有动手能力的消费者就能轻松安装,打破此前原厂选配只能下单前决定的弊端,让消费者实现原厂后装,同时不影响质保,加汽车选配玩出新花样。

小米还在研究新的后装配件玩法,尝试将不影响安全的消费级产品引入车内,让消费者以更低成本实现更多玩法的可能,这一创新,或将为汽车后市场带来更多新活力。

超700台机器人 76秒下线一辆新车

参观当天的室外环境又热又闷,但生产车间里的温度湿度非常舒适。一方面为生产人员提供舒适的环境,另一方面合适的温湿度环境更有助于产品质量的提升,而硬件设施的加持也让小米超级汽车工厂拥有每76秒下线一辆新车的能力。

车间内参观的首站就是赫赫有名的9100吨大压铸机,这里布置了小米全栈自研的一体化大压铸设备集群,整个压铸岛占地面积840平方米,约两个篮球场大小,单个压铸机的重量达到718吨,总重1050吨。

作为亮点之一,压铸机具备9100吨的锁模能力,泰坦合金在700℃高温炉熔化为液态铝;液态铝通过340倍标准大气压的压力,以25倍的重力加速度,100毫秒内注入模具;由压铸机对模具内的泰坦合金施加9100吨的压力,使金属分子更紧密,大幅提升铸件的强度和刚度。这种工艺,可以简单理解为高压铸造加锻造的生产工艺。

引入压铸件,改进了传统冲压焊接的制造方法,避免因零件多且复杂造成的人力、时间成本的浪费。在9100吨压铸机内,可将72个零件融合在一起,焊点减少840个,减重17%,使生产用时减少近一半,有效提升了整车性能。

据介绍,压铸车间每2分钟可生产1个压铸件,泰坦合金还加入30%的循环铝,每个零件可实现碳减排352.53kg。

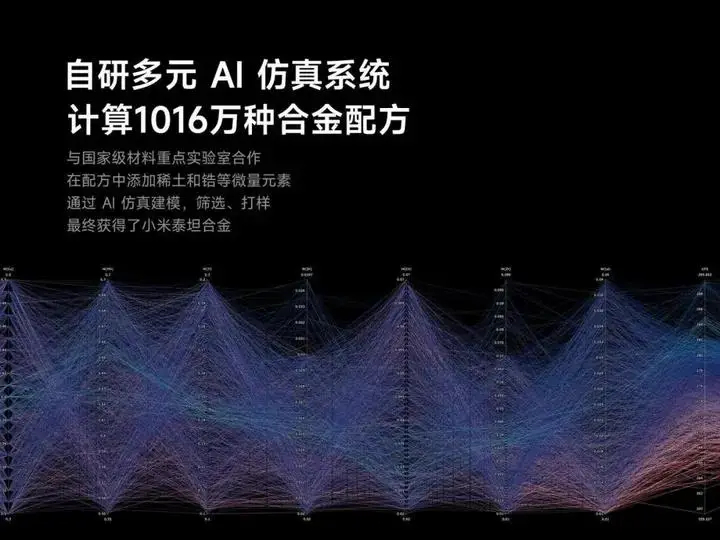

值得一提的是,泰坦合金在研发过程中,还引入AI技术。通过小米自研的“Material Expert Ensemble”模型,在数以万计的模拟仿真实验中,预测1016万种配方的性能,从而筛选最适合小米技术路线的“小米泰坦合金”。类似利用科技优势、赋能传统制造,从何实现传统生产力向新质生产力转变的案例还很多。

此前有研究报告指出,压铸件一旦损坏,存在维修费用高、难度大等问题,SU7充分考虑了这一点。压铸件地板设置两层独立溃缩区,专门应对低速和中高速冲击,溃缩区零件可按需更换,尽可能避免伤及压铸件,减少用户损失。

为了避免不合格的铸件上车,工作人员表示,在压铸车间内的质检机器人会对每个压铸件拍摄28张X光片,通过自研的X-Eye智能质检系统识别。

值得一提的是,质检还引入AI质检技术,代替人眼识别缺陷,大幅提升质检效率。检测过程中,若发现存在残次、不合格的零部件,将统一存放在“残次区”,等待回收利用。

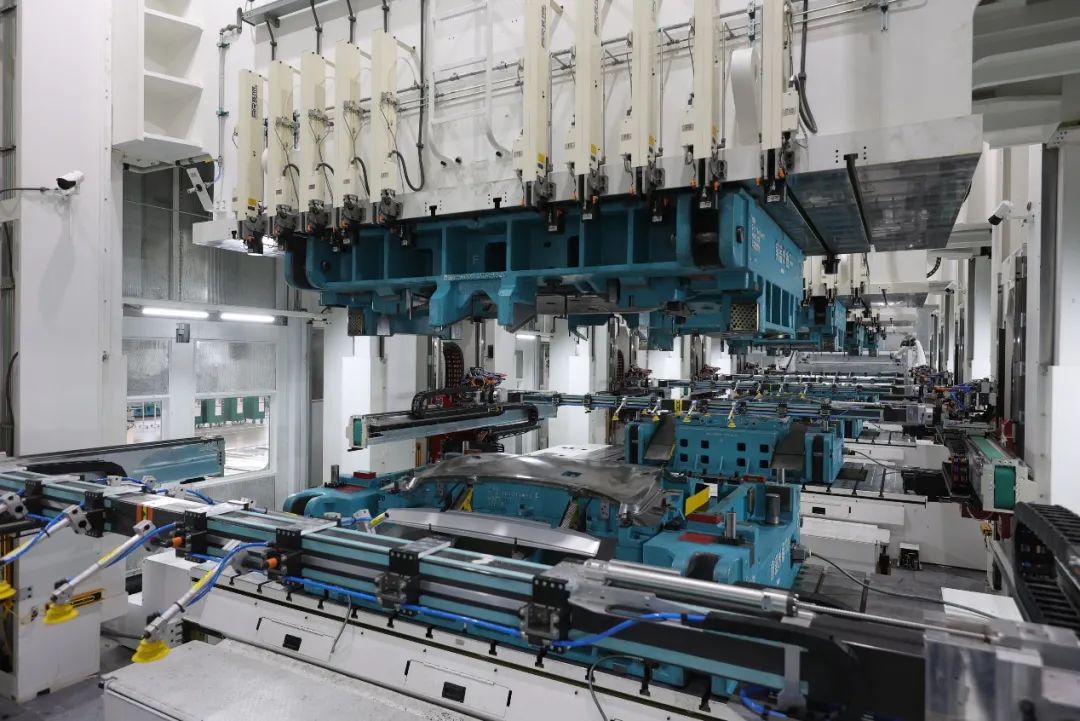

第二个参观的是冲压车间,也是传统造车工艺(冲压、车身、涂装、总装)之一。

小米冲压车间能制造SU7上的所有大型覆盖件。这套冲压机床由济南二机床厂制造,瑞士古德尔提供自动化组件,能实现五序、 钢铝材料混线生产,技术水平十分先进。

冲压机总吨位6900吨,首台压机2500吨,采用6点式冲压,高规格的模具研合,精度公差仅5μm-10μm,约为1根细发丝直径的1/6,还可加工175°的曲面。

在冲压生产线上,可以将冲压件的圆角半径控制在1.2mm以内,体现在SU7上,使四门两盖、翼子板接缝效果更窄,制造工艺媲美豪华品牌。

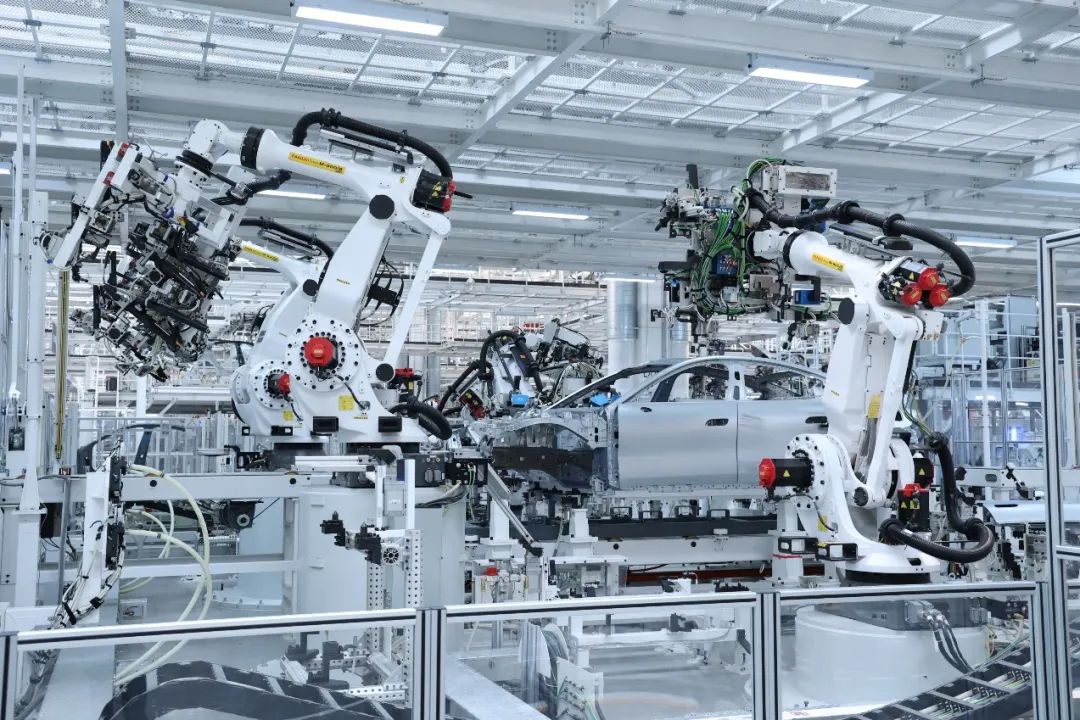

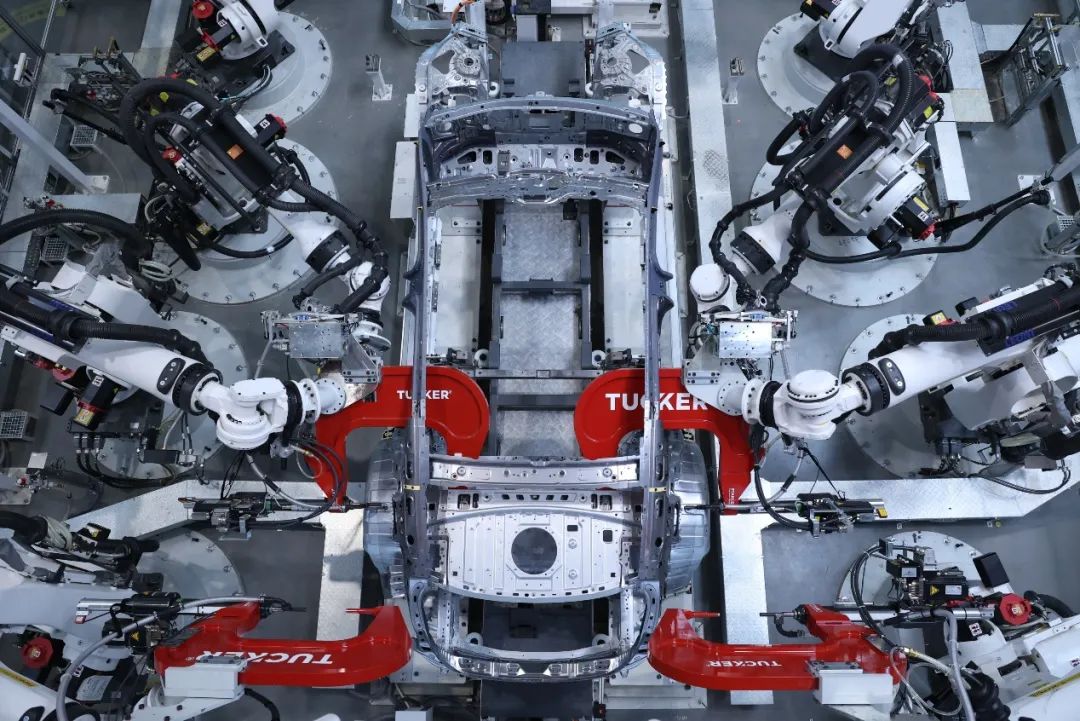

第三站就是车身车间,压铸件、冲压件、车身骨架等在这里连接组装,形成完整车身。这里给人的印象就是自动化程度极高、人工参与极少,只有部分工程师和监控操作设备的人员,剩下的就是多达700多台各式各样的机器人。

由压铸车间和冲压车间生产好的零件通过AMR物流机器人运输到此,整个车身工厂配备近200台AMR物流机器人。AMR物流机器人不需要电磁感应式引导线,全部采用激光雷达感知方案,通过AI算法实现自主运输。

高度自动化的除了自动物流机器人,还有自动上件、自动连接机器人。车身车间269台连接机器人,可以完成包括点焊、自冲铆接、热融自攻丝、涂胶等技术工艺。

参观的其中一站还有观摩机器人自动安装车门。两台机器人左右开弓,将车门放置到指定位置,另外两台机器人将拧紧设备就位,设备自动将车门安装到位,整个过程没有人工参与,体现了强大的技术实力。

车身车间,机器人将在SU7车身共计连接2340个点,并涂上92米长的结构胶,实现100%全自动连接,形成小米SU7的钢铝混合车身骨架。

同时,下线的SU7车身,都100%使用激光雷达对车身的装配精度在线检测,系统检测精度达到0.05mm,通过207个关键检测点进行核验校对,实现下线车身的高品质一致化。

一炮而红的逻辑:切准消费潮汐之脉

不管在哪个国家,汽车都曾作为奢侈品存在过,当时是少部分人才能乘坐的交通工具。随着生活水平日益提高,汽车走入寻常百姓家,成为代步工具。不过,依然有少部分具备超豪华、奢侈属性的汽车成为少部分精英人士的收藏品,这类汽车要么产量稀少,要么具备超豪华,要么具备超强的性能。

到新能源汽车时代,虽说汽车马力变得不那么值钱,但类似SU7 Max这样具备2秒多加速能力,极具可玩性的汽车仍不多,当SU7将顶配价格定为29.99万元时,某种意义上可以说属于中国汽车的时代来临。这台车由中国汽车厂家完全独立制造,就小米汽车而言,SU7首战告捷。对中国车迷来说,这也是一个值得被记住的时刻。

小米的入局,也加剧当前激烈的市场竞争,逆水行舟、不进则退,继高合、前途汽车外,2025年中国汽车市场很可能迎来新一轮洗牌。

除了性能,在智驾领域,小米全栈自研算法和智能驾驶方案,推动整个行业向更高级别的智能驾驶技术发展。加上更丰富的智能汽车生活,这种生态协同可能成为行业内其他企业效仿的模式,推动汽车行业与其他智能硬件领域融合。

首胜背后,还有更多大风大浪等待小米。罗马不是一天建成的,百年车企也是在市场中摸爬滚打过来的,从品牌建设、产品定位、设计研发、试制验证到最终上市,产品质量是否可靠、售后维护是否到位,消费者是否满意,小米汽车要学习的东西依然很多。(朋月)